Daimler Truck envía el eActros 600 a la producción en serie

El primer eActros 600 producido por Daimler Truck en la planta de Wörth con estatus de serie está pintado de blanco, lleva la matrícula GER ZE 404 y responde al nombre de Job #1. El camión eléctrico de 40 toneladas es el principal protagonista de la ceremonia de inauguración celebrada el viernes en Wörth. La producción en serie del eActros 300/400 para el transporte de distribución comenzó en el mismo lugar en 2021. El similar eEconic para uso municipal le siguió en 2022. Sin embargo, el fabricante alemán de camiones sólo intervino en su línea de producción a mayor escala para la fabricación del nuevo camión eléctrico de larga distancia. Esto se debe a que el eActros 600 se construye de forma flexible en una línea de montaje con motores de combustión, lo que lo convierte en el primer camión eléctrico de Wörth que se monta completamente en una nave de producción. Las dos series eléctricas más pequeñas de hasta 27 toneladas han sido y seguirán siendo trasladadas a otra nave para el montaje de los componentes eléctricos. El esfuerzo realizado en la 600 atestigua así el potencial de mercado que la dirección del Grupo ve en su nuevo buque insignia eléctrico.

Brevemente sobre el propio eActros 600: El vehículo celebró su estreno mundial en octubre de 2023 y debe su nombre a la capacidad de su batería de más de 600 kilovatios hora. El vehículo eléctrico XXL también alberga un nuevo eje motriz eléctrico de desarrollo propio con 400 kW de potencia continua y hasta 600 kW de potencia máxima y una denominada caja frontal, que agrupa las unidades de control, los componentes de alta tensión y el compresor de aire eléctrico en el antiguo compartimento del motor. La autonomía de este faro eléctrico de esperanza es de 500 kilómetros. El eActros 600 puede cargarse mediante CCS con hasta 400 kW, y el camión eléctrico también podrá cargarse con megavatios en cuanto se haya finalizado la norma MCS.

Entregas iniciales previstas para este año

Además de Wörth, las plantas de Daimler Truck en Mannheim, Kassel y Gaggenau también desempeñan un papel importante en la producción del eActros 600. Como se informó, aportan componentes como el eje eléctrico, piezas de transmisión y la mencionada caja delantera. Los primeros vehículos producidos en serie se enviarán inicialmente a sucursales y concesionarios como vehículos de demostración. Sin embargo, las primeras unidades para clientes también se fabricarán y matricularán en 2024.

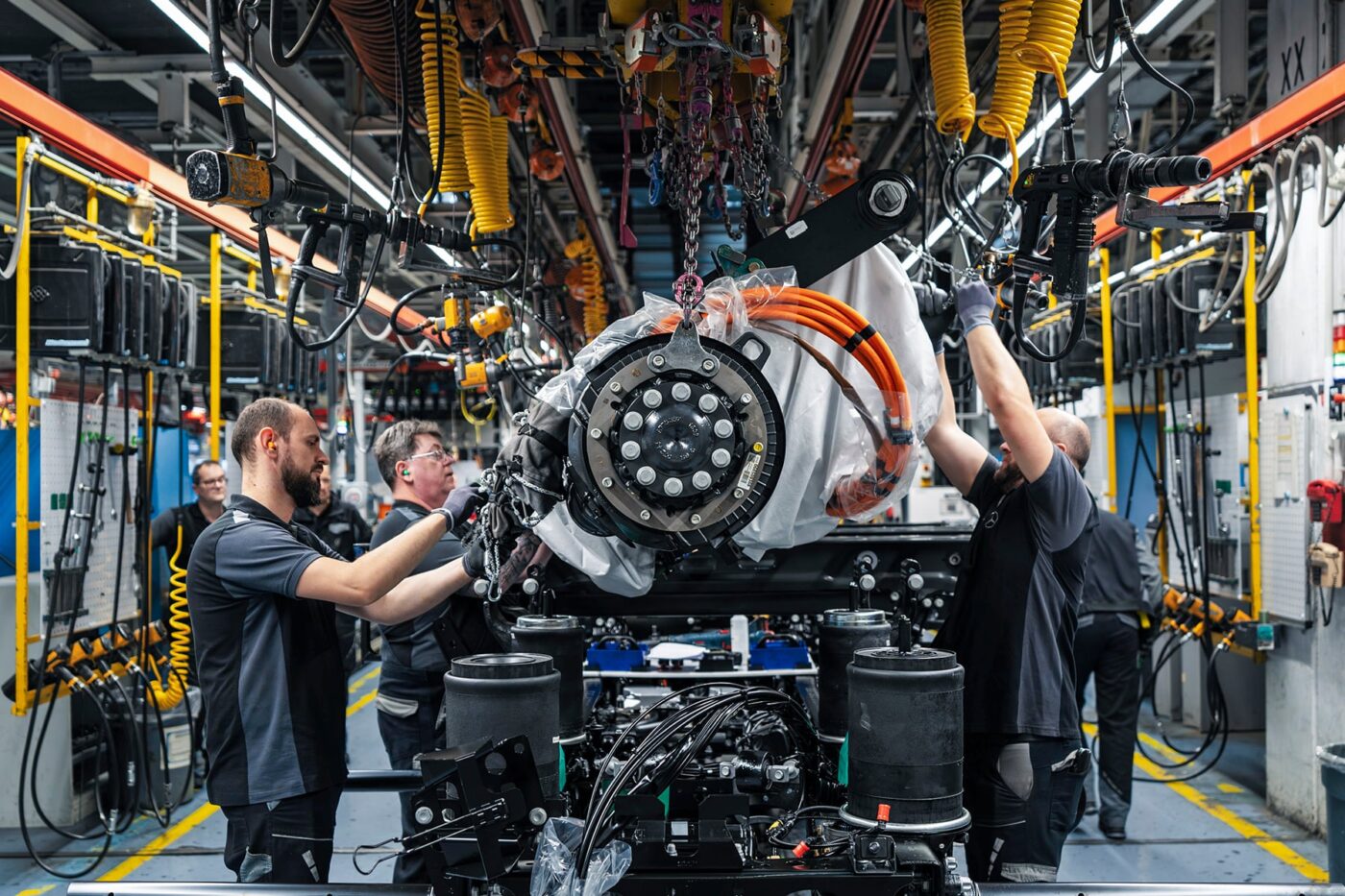

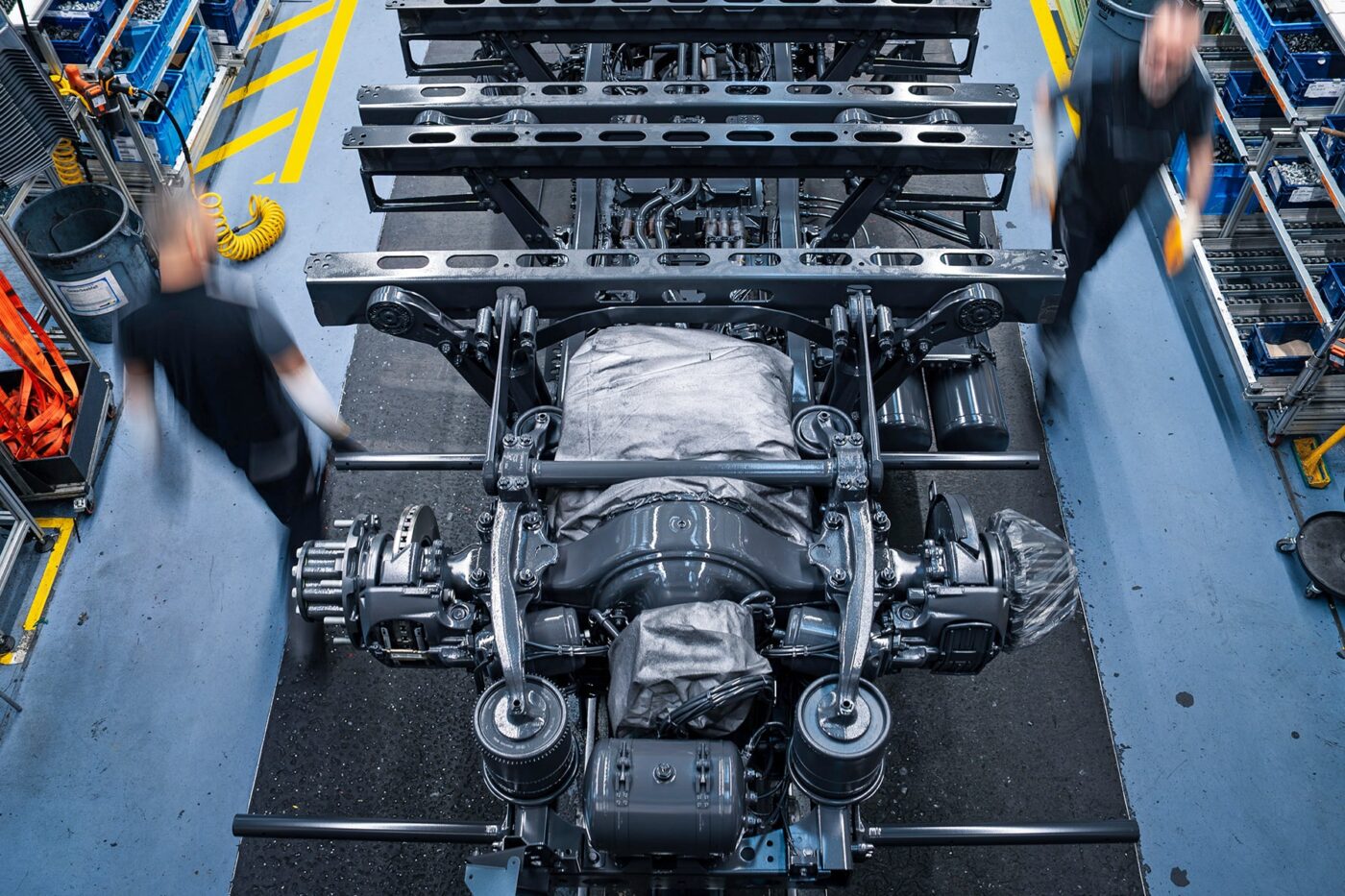

En Wörth, los modelos eléctricos pesados ven la luz en la línea 2. La línea 1 está reservada a los modelos más ligeros, mientras que la línea 3 está reservada a los pesados motores de combustión. En el centro, los modelos de combustión y eléctricos comparten la línea 2. Durante el recorrido, uno de los responsables de producción nos cuenta que su construcción es similar en muchos aspectos. Un bastidor sirve de columna vertebral para los ejes; mientras que los motores de combustión reciben después su caja de cambios, depósitos y dispositivos de escape, los modelos eléctricos reciben pronto su eje eléctrico, inversor y soportes de batería. Los cables naranjas que se extienden por el chasis son la prueba del alto voltaje. Todos los empleados que trabajan en la Línea 2 han recibido una amplia formación para trabajar con estos componentes.

El camión eléctrico recibe sus baterías al final de la línea

A medida que nos abrimos paso por la nave de producción, nos vamos cruzando con pequeñas cajas de transporte autopropulsadas que llevan piezas de A a B. Se abren paso, impulsadas por sensores, más allá del grupo de periodistas. Pero nuestros ojos vuelven a la Línea 2: dos o tres estaciones del recorrido nos llaman especialmente la atención. En el "compromiso", la unidad del motor de combustión o la caja delantera entran flotando, según el motor, mientras que en la "boda" la cabina viene de arriba. Para los montadores, "no debería haber diferencia entre instalar un eje eléctrico o un motor diesel". Al principio, sin embargo, es todo un reto sincronizar la instalación de los componentes eléctricos con el apretado calendario de la línea, que avanza lenta pero constantemente.

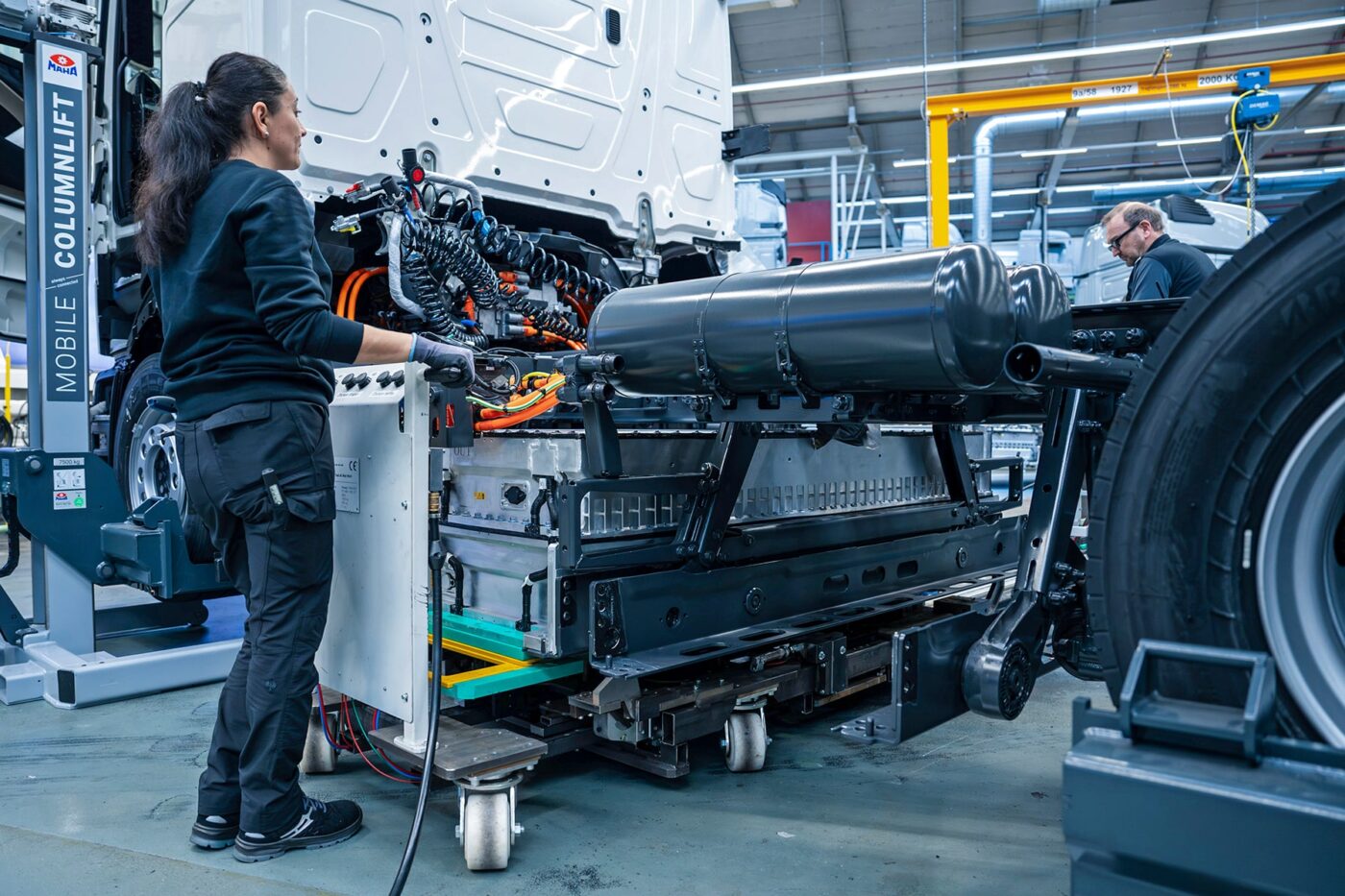

Curiosamente, el eActros 600 sólo recibe los tres paquetes de baterías de 207 kW al final de la línea. Se insertan en el lateral. A continuación, todas las unidades ruedan hasta el banco de pruebas para su aceptación final, independientemente del accionamiento.

Pero sigamos con la batería. En el caso de la 600, procede de CATL y está lista para su instalación. La nueva eléctrica autobús interurbano de Daimler Buses también utilizarán la misma batería a partir de finales de 2025, lo que se ajusta a la estrategia de piezas comunes del Grupo. Daimler Truck puede solicitar los sistemas de baterías LFP acabados a un almacén de CATL en Alemania. El planteamiento difiere en gran medida de las adquisiciones anteriores. Esto se debe a que las baterías para el eActros 300/400 y el eEconic se montan en la propia planta de componentes de la empresa en Mannheim, utilizando células CATL. En principio, Daimler Truck ha cambiado por primera vez a la tecnología de celdas de litio hierro fosfato para sus pesados eléctricos. Según Karin Rådström, consejera delegada de Daimler Truck, esto se debe a su larga vida útil y a la mayor cantidad de energía utilizable. Se espera que el vehículo recorra 1,2 millones de kilómetros en diez años de funcionamiento.

La integración de camiones eléctricos es "un gran experimento de aprendizaje"

Según el director de la obra, Andreas Bachhofer, la puesta en marcha del camión eléctrico de 40 toneladas se realizará de forma gradual. Los últimos ajustes de la línea se harán durante las Navidades para que los empleados puedan mantener aún mejor la velocidad de la línea con los camiones eléctricos XXL entre los motores de combustión. Bachhofer considera que la flexibilidad es una gran ventaja, ya que permite adaptar constantemente la producción a la demanda. Se han incorporado muchas lecciones aprendidas de la producción de los eActros 300/400. Bachhofer califica todo el proyecto de integración del camión eléctrico como "un gran experimento de aprendizaje". Los responsables no quieren hacer predicciones sobre cómo podría evolucionar la combinación de propulsores de la Línea 2.

Michael Wolf, director del proyecto técnico del eActros 600, es uno de los "padres" del nuevo modelo y este día da el pistoletazo de salida a la vida productiva del camión eléctrico de 40 toneladas. A sus ojos, la autonomía de 500 kilómetros no es el final de la línea. "La batería sigue desarrollándose. No podemos avanzar mucho más en términos de peso, ahí estamos casi en el límite, pero sí en términos de densidad de potencia. Personalmente creo que 800 a 900 kilómetros con una carga de batería son concebibles en el futuro". Al final, todo es cuestión de encontrar el equilibrio adecuado: entre la autonomía y la carga útil (que se mide por el peso del vehículo), entre otras cosas. Con una autonomía de 500 km ("calculada de forma bastante conservadora"), el 600 tiene una masa total admisible de 44 toneladas y una carga útil de unas 22 toneladas. Aparentemente, se trata de una mezcla convincente: el fabricante ha registrado hasta ahora 2.000 pedidos en firme y un número de cuatro cifras de declaraciones de intención de compra.

El transporte de larga distancia ofrece un gran aprovechamiento del CO2

Karin Rådström, recientemente ascendida a jefa de Daimler Truck, describe el eActros 600 como un "punto de referencia para el sector". La competencia sigue un poco rezagada, ya sea en forma de modelos existentes pero que son, por su menor alcance, para el tráfico de distribución. Algunos han anunciado modelos de largo recorrido, pero no están listos para la producción, como es el caso de Camiones Volvo. "El inicio de la producción en serie de nuestro eActros 600 es una prueba más de nuestra ambición de cambiar la industria", explica Rådström. El eActros 600 está destinado al segmento de larga distancia en Europa, responsable de dos tercios de las emisiones de CO2 en el transporte pesado por carretera. "Por tanto, nuestro camión eléctrico a batería para larga distancia marcará una verdadera diferencia".

Ante varios invitados, entre ellos representantes de la política y la empresa, Rådström también dejó claro que un buen producto y la paridad aproximada de costes entre los camiones eléctricos y los diesel no bastan por sí solos para convencer a los clientes. "La infraestructura de recarga amenaza con convertirse en un cuello de botella". Según el director general, se necesitan unas 35.000 estaciones de carga rápida para el transporte de camiones de larga distancia en Europa de aquí a 2030 para que los fabricantes cumplan las especificaciones de la UE. Eso significaría que habría que construir 400 estaciones de carga cada semana, algo que no está ocurriendo. Según Rådström, esa misma mañana se encontraba en Bruselas para llamar la atención sobre el hecho de que la nueva Normas de CO2 de la UE para vehículos comerciales y el Reglamento europeo sobre la infraestructura para los combustibles alternativos, más conocido como AFIRno van de la mano". Según AFIR, en 2030 sólo se necesitarán 17.000 puntos de recarga rápida. Los dos deberían, al menos, encajar lógicamente", afirma Rådström. Con el tiempo, el mercado tendría que tomar el relevo. En otras palabras, se necesitan modelos de negocio que hagan atractiva la instalación de cargadores para el sector privado.

Por su parte, Michael Brecht, Presidente del Comité General de Empresa de Daimler Truck, subraya que el eActros 600 es un producto muy importante porque de él dependerán miles de puestos de trabajo en el futuro. Sólo la planta de Wörth cuenta con unos 10.000 empleados, lo que la convierte en el segundo mayor empleador del estado alemán de Renania-Palatinado. Y la empresa de Wörth quiere liderar el camino con el uso continuado del eActros 600. El objetivo es electrificar por completo el transporte de reparto para finales de 2026. En este contexto, Daimler Truck inauguró hace unos días un parque de recarga cerca de la entrada de la fábrica, en la puerta 2. La iniciativa forma parte de la visión del Grupo de conseguir que la producción sea neutra en emisiones de CO2.

1 Comentario