BLC pone en funcionamiento un sistema de descarga de baterías totalmente automatizado

En las nuevas instalaciones, BLC puede preparar las baterías para un reciclaje seguro y optimizado de las materias primas desmontándolas y descargándolas, y también ofrecer reparaciones de baterías de vehículos eléctricos a largo plazo. Aunque estas reparaciones ya son teóricamente posibles hoy en día, no suelen ser económicamente viables debido a la gran cantidad de trabajo manual que implican, por lo que simplemente se sustituye todo el paquete de baterías y se desecha la batería "vieja".

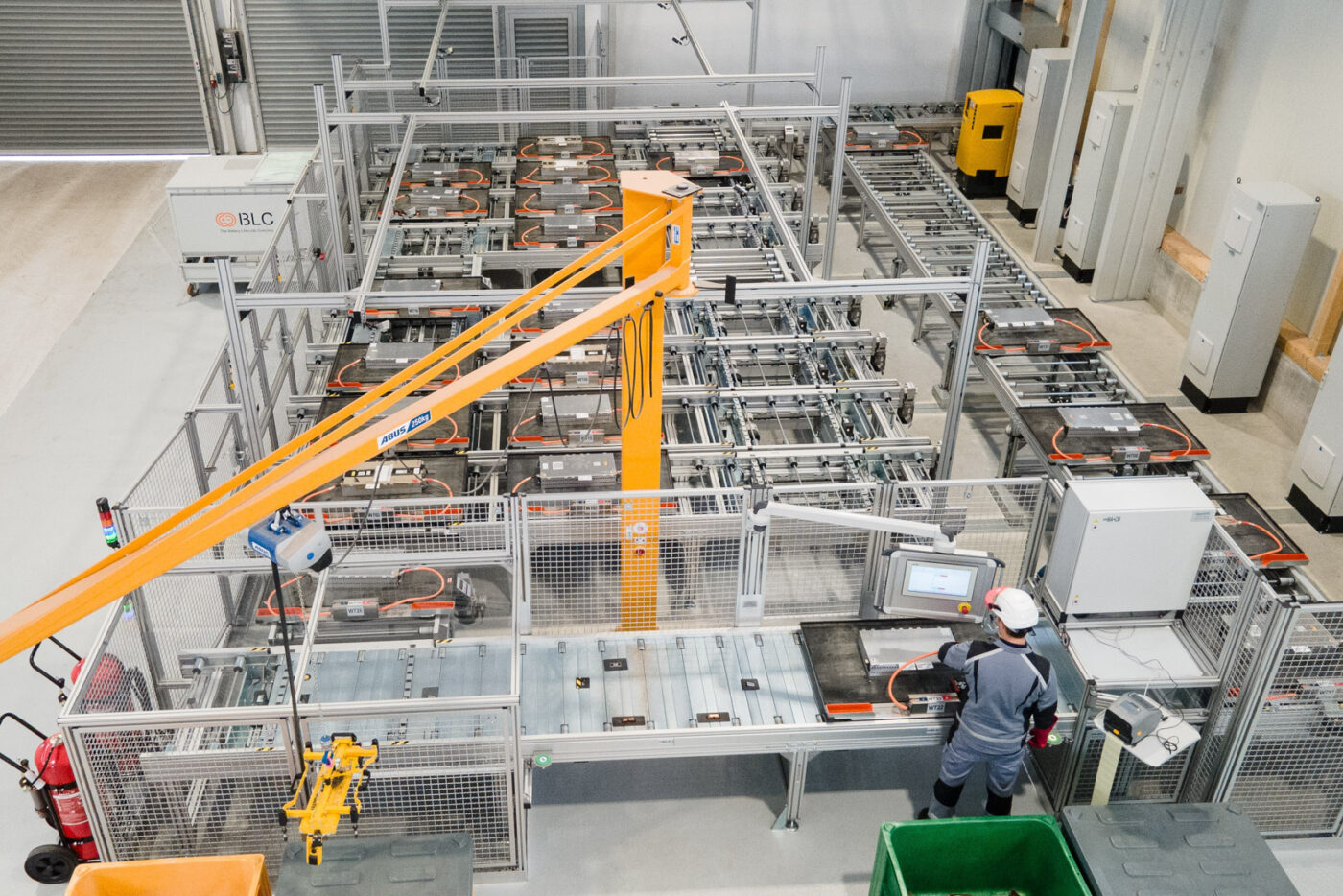

La planta de descarga profunda de Magdeburgo ya se anunció cuando la empresa se fundada en 2023. La tecnología para esta línea fue suministrada en su día por Bosch Rexroth. Según Bosch, el sistema podrá transportar material en batería de hasta 150 kilogramos por portapiezas a una velocidad de 18 metros por segundo. La descarga profunda también es digna de mención: Ocho baterías de iones de litio de coches eléctricos pueden descargarse automáticamente en menos de 15 minutos. Con el proceso manual actual, las baterías tardan hasta 24 horas en descargarse por completo.

En Magdeburgo, BLC quiere implantar un "nivel de automatización único en el sector". "El objetivo es reducir la carga de trabajo del personal y hacer que los procesos sean más eficaces y seguros", afirma el comunicado de prensa. Allí las baterías se descargan automáticamente en profundidad y en el futuro se desmantelarán de forma robotizada. Esto debería permitir también trabajar en paralelo: Mientras el robot afloja las uniones atornilladas, los empleados pueden concentrarse en comprobaciones de calidad, conexiones de cables o análisis de datos.

"Una batería de coche eléctrico pesa hasta 700 kilogramos y tiene unos 180 tornillos. Desmontarlos supone un gran esfuerzo", afirma Florian Karlstedt, codirector gerente de BLC. "Si los empleados tienen que manipular cada tornillo manualmente, es perjudicial para su salud, su motivación y la eficacia del proceso. Queremos evitarlo".

Las baterías descargadas y desmontadas allí se reciclarán en el futuro, pero los módulos sometidos a pruebas de seguridad también pueden instalarse en sistemas estacionarios de almacenamiento de baterías para un uso de segunda vida; estas pruebas ya forman parte de la actividad cotidiana, según BLC.

La empresa -una joint venture entre las compañías hermanas de Rethmann Rhenus Automotive y TSR Automotive GmbH- ha estado operando desde su emplazamiento en Rheda-Wiedenbrück hasta la fecha. En el nuevo emplazamiento del puerto de Magdeburgo podrán procesarse hasta 15.000 toneladas de baterías, unas seis veces más que en Rheda-Wiedenbrück. BLC inaugura así una de las mayores instalaciones de Europa y marca un paso importante en la expansión de la capacidad de la empresa.

Magdeburgo no fue elegida por casualidad: BLC destaca la conveniente ubicación cerca de la autopista de Magdeburgo. Esto significa que "los clientes de Wolfsburgo, Berlín, Dresde y Leipzig están en las inmediaciones y se puede llegar a ellos rápidamente". "Queremos estar donde están nuestros clientes para crear una logística lo más eficiente posible", explica Lukas Brandl, segundo codirector gerente de la empresa junto a Karlstedt.

Fuente: Información por correo electrónico

0 Comentarios