Nuevo eCampus: Mercedes agrupa el desarrollo de baterías en Stuttgart

Ola Källenius dio el pistoletazo de salida a la inauguración del eCampus, evocando el espíritu pionero de los padres fundadores del fabricante de automóviles. Las flamantes instalaciones para la investigación de la producción de baterías se levantan donde en 1907 se construyó un edificio para árboles de levas y cigüeñales. Comentando el reciente curso en zigzag sobre la eliminación progresiva del motor de combustión, Källenius dijo: "Mercedes-Benz está comprometida con las emisiones cero. Quiero hacer hincapié en ello. Estamos creando las condiciones para llegar a ser totalmente eléctricos". La empresa quiere "seguir adelante con las inversiones como hasta ahora" y "nada ha cambiado" a este respecto. Sin embargo, el director general de Mercedes advirtió: Si el cliente duda hasta la década de 2030, seguiremos construyéndole "el Mercedes perfecto". O sea, que sigue siendo un cigüeñal. "Pero la estación objetivo es cero emisiones", subrayó Källenius.

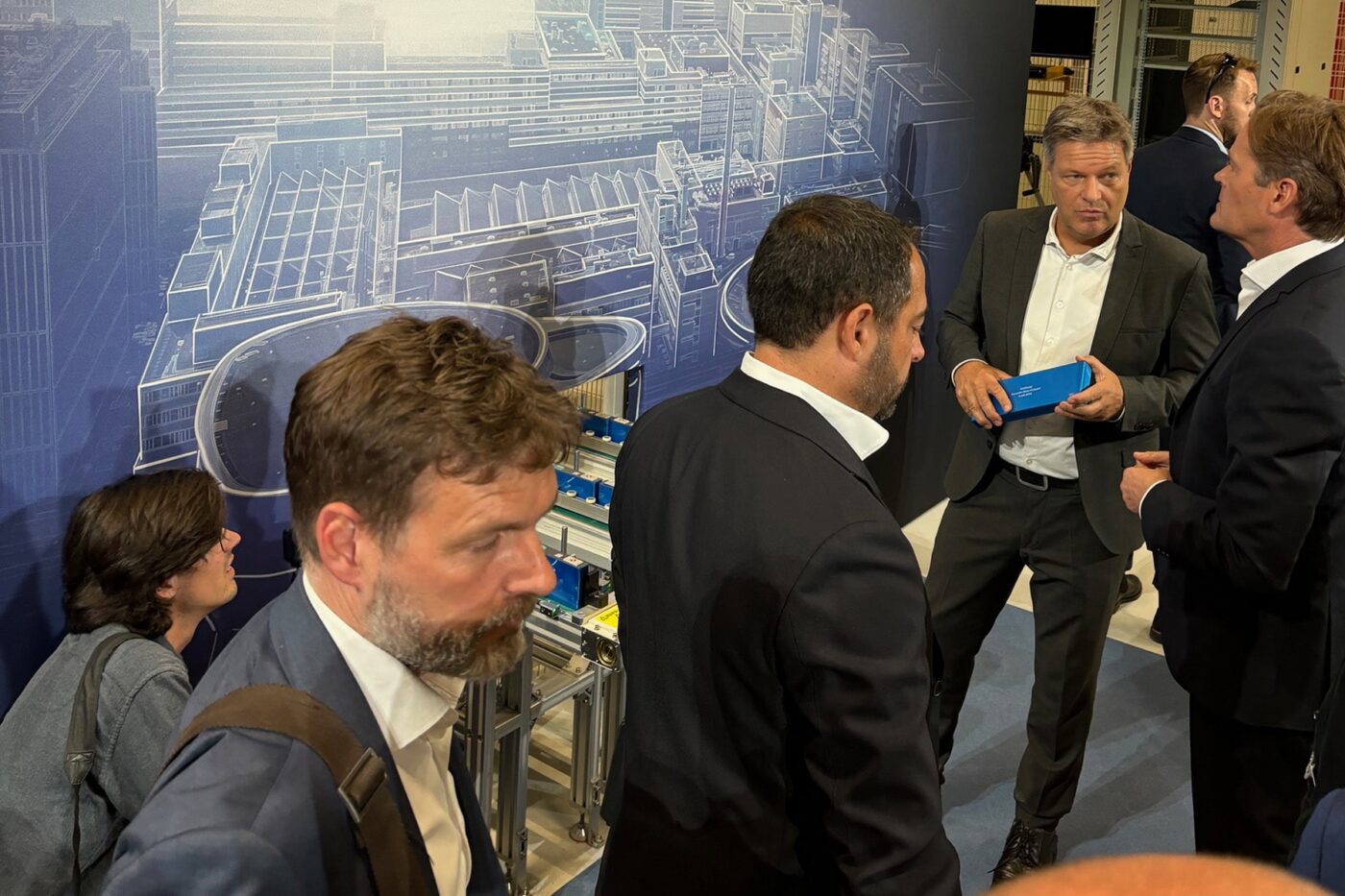

Robert Habeck, del Partido Verde y vicecanciller y ministro de Economía de Alemania, recogió el testigo. Afirmó que hay que poner fin al "debate político, a veces engañoso", en torno a la transformación. "Si dudamos ahora y perdemos tiempo, al final también perderemos la competición", continuó. Otras áreas económicas no dudaron. "La competencia por las mejores tecnologías de propulsión está en pleno apogeo", afirmó Habeck. En esencia, todo se reduce a la competitividad. Quiere estimular la demanda con desgravaciones especiales por depreciación para los coches eléctricos.

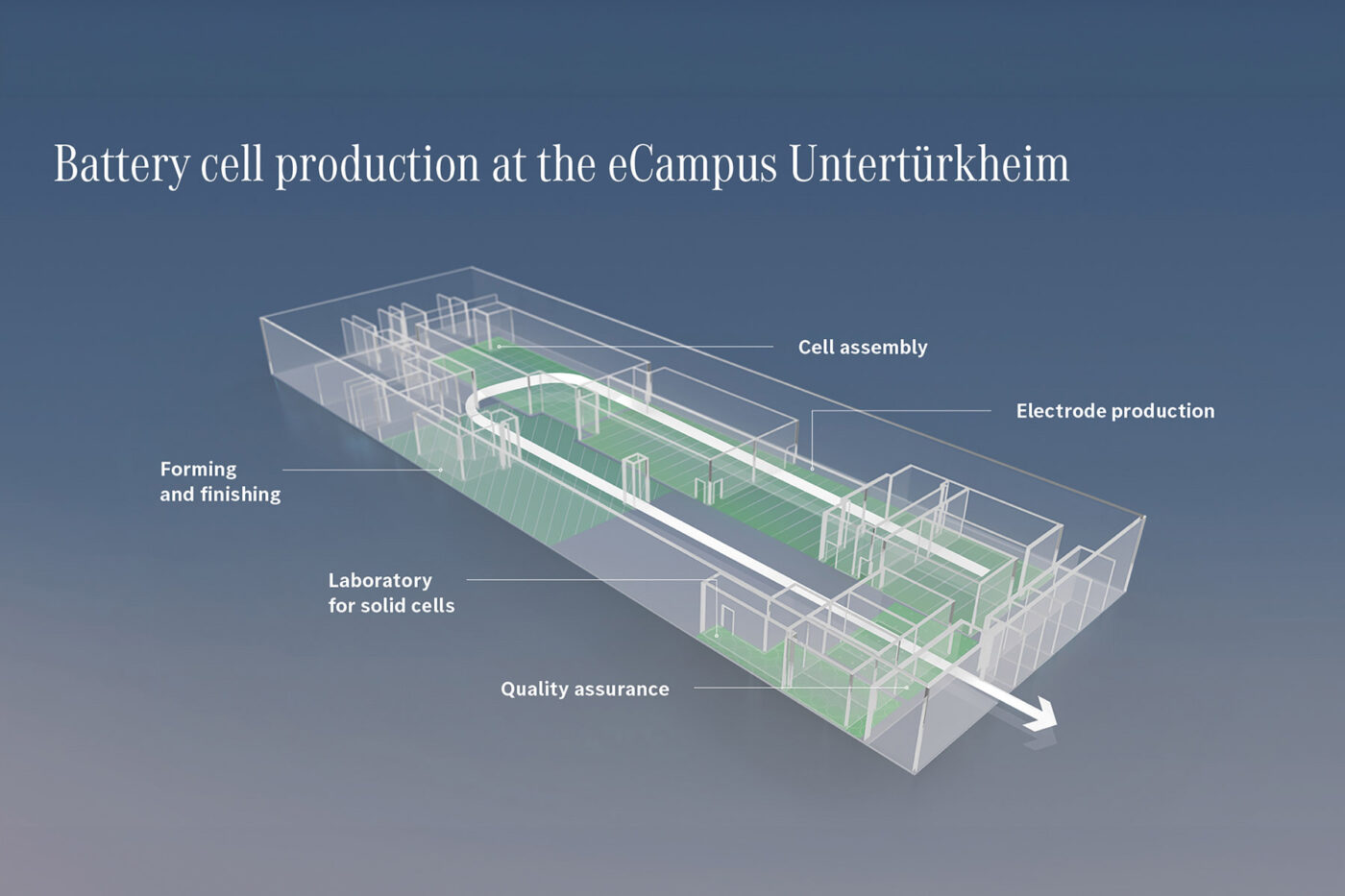

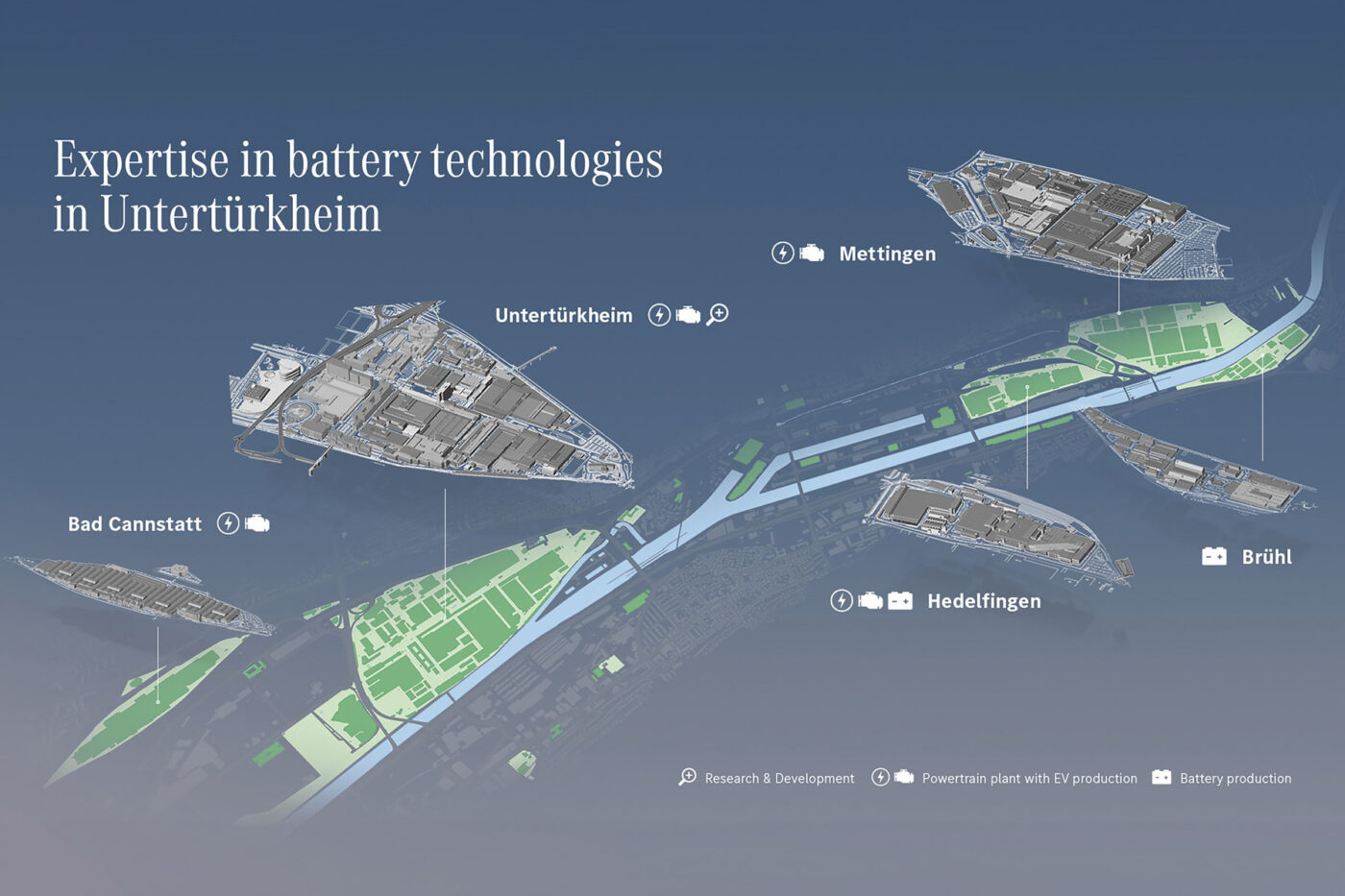

El "Laboratorio Industrial de Células" de Untertürkheim ha costado una suma de tres millones de euros. Como ya deja claro el nombre, se centrará principalmente en la industrialización de las células; Mercedes quiere abarcar toda la cadena de productos y procesos de desarrollo y producción de células en el laboratorio, y permitir así "el desarrollo de conocimientos especializados para un proceso de fabricación económico." Suena un poco a la estrategia de la competencia de Múnich, donde el "Centro de Competencia de Pilas de Batería" funciona desde hace varios años y el 'Centro de competencia para la producción de baterías' en Parsdorf, cerca de Múnich, produce sus propias muestras de células desde el pasado mes de octubre.

"El proceso de producción de las baterías tiene una gran influencia en el rendimiento", subrayó Markus Schäfer, miembro del Consejo de Desarrollo de Mercedes, en la inauguración. "Nuestro objetivo es reducir los costes en más de un 30% y aumentar el rendimiento". Para Schäfer, está claro que la producción de baterías ya no es posible sin una amplia experiencia en el proceso de fabricación. Habló repetidamente del "diseño perfecto de la célula con el ADN de Mercedes-Benz".

En el "Laboratorio Industrial de Celdas", Mercedes quiere fabricar y probar celdas de batería a escala industrial en "instalaciones de producción de última generación", con una capacidad de "varias decenas de miles de celdas al año". Abarcará pasos de trabajo automatizados y manuales, desde la producción de electrodos hasta el montaje de las células, pasando por el llenado y el conformado del electrolito, hasta el "perfeccionamiento de todos los pasos de fabricación de células de batería."

Mercedes confía en las parejas de hecho

"Eche un vistazo", dijo Uwe Keller, Director de Desarrollo de Baterías de Mercedes-Benz AG, en una entrevista con electrive, señalando un gran logotipo de Dürr bajo el techo. "Para nosotros era importante seguir desarrollando los procesos con socios nacionales". La referencia no es del todo baladí, ya que muchos fabricantes chinos de baterías también traen a sus ingenieros mecánicos de camino a Europa.

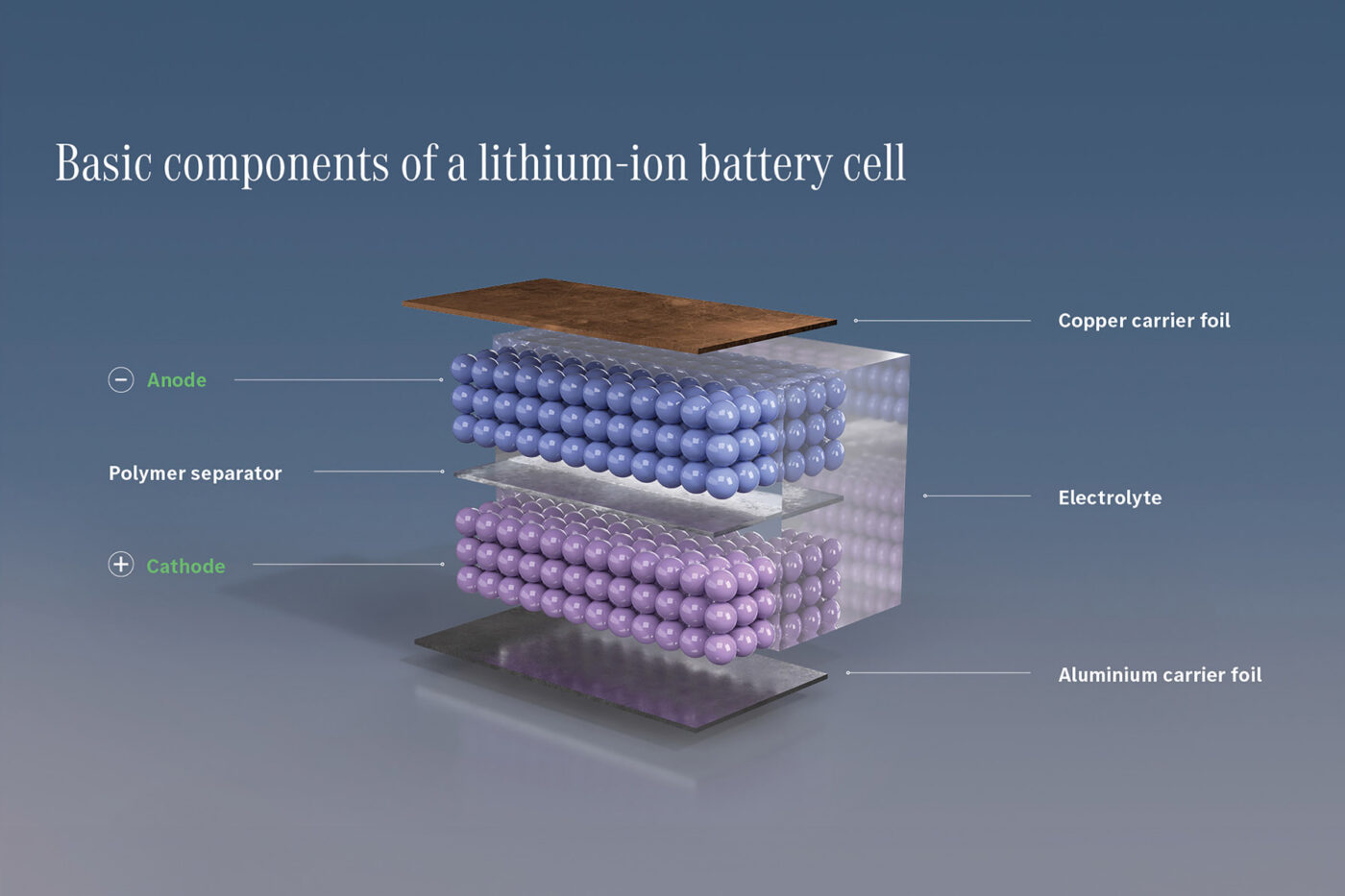

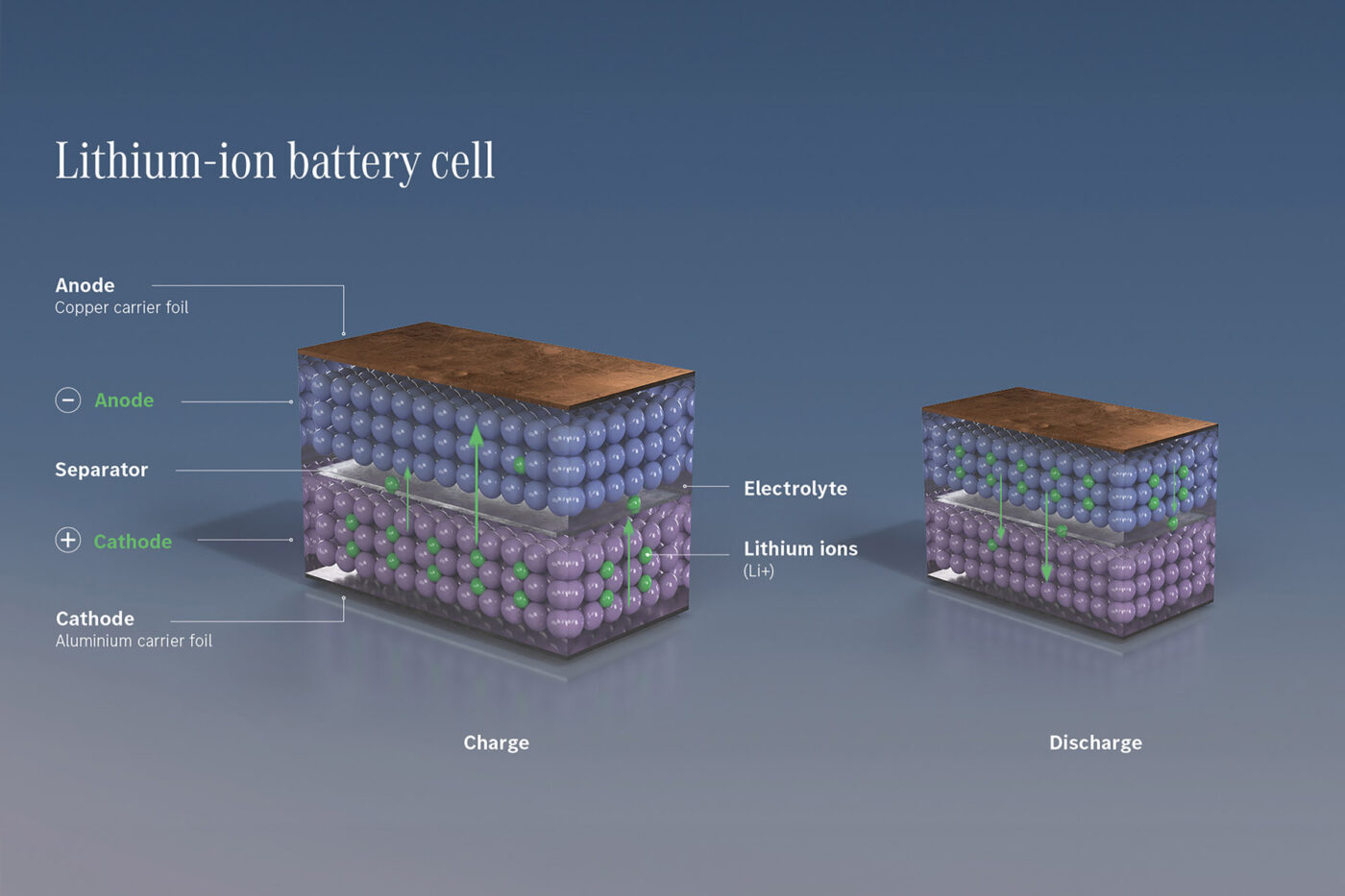

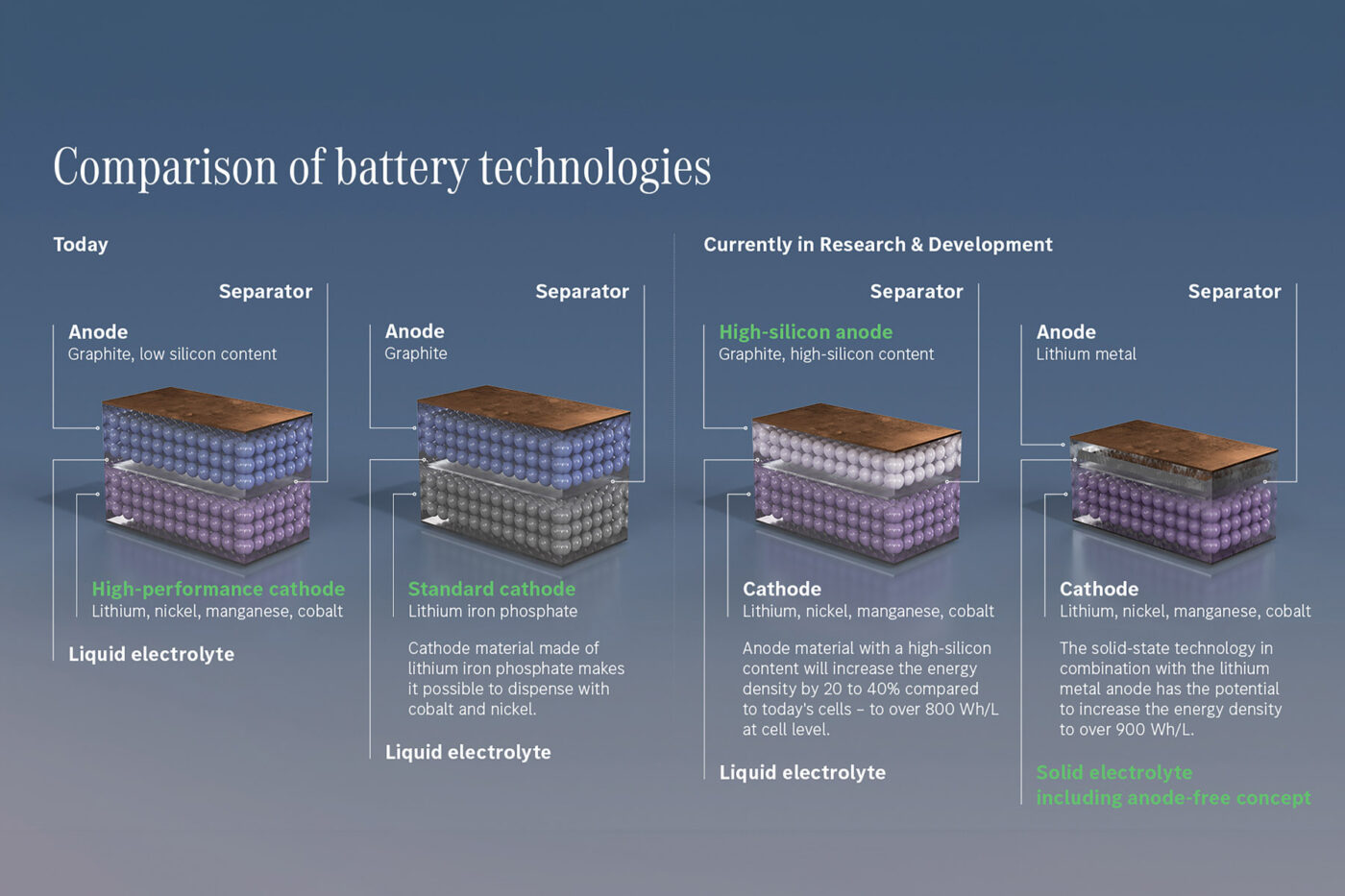

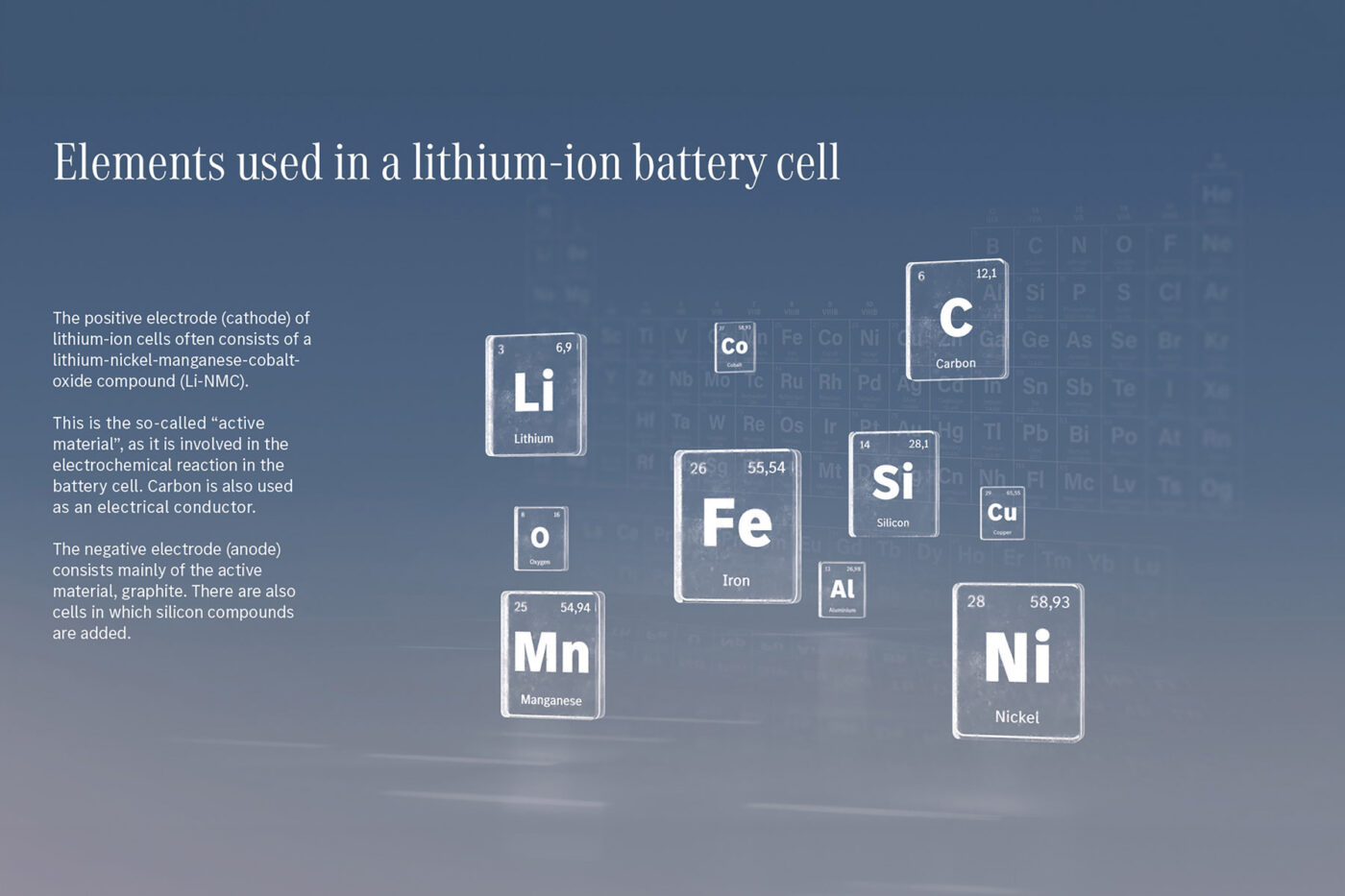

Por cierto, la empresa de Stuttgart quiere nada menos que células "únicas" que destaquen sobre la competencia por su alta densidad energética, su carga rápida y su rendimiento. Sin embargo, no habrá una única célula Mercedes, sino "diferentes formas de química celular", según la empresa. Mercedes está trabajando en "células de iones de litio con ánodos de alta energía basados en compuestos de silicio y en innovadoras químicas de cátodos sin cobalto, así como en la tecnología de baterías de estado sólido, entre otras cosas". También se mencionan varios objetivos de desarrollo específicos: Los ánodos de alto contenido en silicio y los electrolitos sólidos se utilizarán para aumentar la densidad energética hasta 900 Wh/l.

Sin embargo, Mercedes también subraya que el proceso de fabricación de las células tiene una "gran influencia" en la calidad de la batería. Por ello, la empresa está "comprometida a controlar no sólo la composición química de las células, sino también el proceso industrial de fabricación". Una toma de conciencia que tardó mucho tiempo en madurar en Stuttgart. Al fin y al cabo, la batería no es sólo una pieza del proveedor, sino un componente competitivo en el que Mercedes quiere influir tanto en la producción como en el desarrollo, y ahora tiene que acumular experiencia en la carrera con la competencia y, sobre todo, con los innovadores fabricantes de células.

El ministro presidente de Baden-Württemberg, Winfried Kretschmann, no tiene dudas sobre el futuro de las baterías: "A pesar de todos los rumores, la movilidad eléctrica llegará y se impondrá. Incluso estoy convencido de que es tecnológicamente imbatible", gritó Kretschmann al micrófono durante su discurso de apertura. Lo que hace falta es progreso y valentía, pero también inversión en infraestructuras. "Aquí, en Baden-Wurtemberg, siempre hemos fabricado los mejores coches, y seguiremos haciéndolo", afirmó Kretschmann desafiante.

Mercedes se alegrará de ello. El 'Laboratorio Industrial de Celdas', que ya se ha puesto en marcha, complementa los dos laboratorios de baterías con los que ya cuenta Mercedes: En el 'Laboratorio de Química' se desarrollan y evalúan nuevas químicas y diseños avanzados de celdas; en otras palabras, es donde tiene lugar el trabajo sobre los cátodos, los ánodos y los electrolitos (sólidos). Los nuevos desarrollos se producen y prueban en formato de célula de bolsa para automóviles en el 'Laboratorio de células flexibles', aunque a menor escala de prototipo. Si un nuevo desarrollo del 'Laboratorio de Química' supera las pruebas de prototipo, se transfiere al 'Laboratorio de Celdas Industriales' para perfeccionar los procesos de producción y prepararlo para la producción en serie en un fabricante de baterías.

Menos árboles de levas, más baterías (propias)

Las capacidades para ello se ampliarán aún más: Además del "Laboratorio de células industriales" de 10.000 metros cuadrados, a finales de año se terminará de construir en una segunda fase un nuevo edificio con otros 20.000 metros cuadrados de espacio. Allí se construirá, entre otras cosas, una "fábrica de baterías para el desarrollo de productos y procesos". Estas instalaciones se utilizarán expresamente para garantizar el nivel de madurez para la producción industrial en serie, y no supondrán la entrada de Mercedes-Benz en la producción propia de baterías en serie.

Lo que se promueve unánimemente en la inauguración del eCampus es una "mentalidad de poder hacer". Al menos, así lo expresa Ola Källenius. El ministro federal de Economía, Habeck, tiene una opinión similar: no es el momento de "mirar siempre la situación con los hombros caídos", sino de ponerse manos a la obra. Ya se ha despejado una cuestión: "La red de estaciones de recarga es densa y cada vez más densa. Ya nadie tiene que preocuparse por eso", dijo Habeck. Podría interpretarse como una exigencia indirecta a la industria para que ponga por fin más coches eléctricos en la carretera. El jefe del Estado va al meollo de la cuestión: "Tengan valor y pónganlo en práctica", pide Winfried Kretschmann a los invitados a la inauguración del eCampus. Unos minutos después, pone en marcha las operaciones con Habeck y Källenius. Y al final, eso significa menos árboles de levas y más baterías desde el centro de la planta de Mercedes en Stuttgart-Untertürkheim.

0 Comentarios