Ford anuncia el inicio de la producción en serie del Explorer

La sede central de Detroit ha invertido más de 2.000 millones de dólares estadounidenses en el emplazamiento alemán para que la planta de Colonia esté preparada para el futuro, en concreto, para la producción de coches eléctricos. Desde el verano de 2023, cuando se completó el montaje final del último Fiesta, ningún vehículo de producción ha salido de la nave. Estrictamente hablando, incluso habría que llamarlo el penúltimo Fiesta, porque el último nunca salió de la nave: el vehículo sigue en pie como una exposición con las firmas de todos los empleados al borde de las líneas de montaje.

Pero no sólo el ensamblaje del Fiesta es historia en Colonia, todo el recinto ha sido y está siendo remodelado para el Explorer y el segundo modelo, que celebrará su estreno a finales de este año. Las transmisiones ya no se fabrican en Colonia y la antigua planta de producción de motores ha sido demolida. En el lugar donde antes se producían motores de tres cilindros, se sigue trabajando en la línea de montaje de baterías de la propia empresa. A partir del verano, Ford tiene previsto ensamblar los paquetes de baterías para el Explorer e-SUV y el propio crossover eléctrico más deportivo. Hasta entonces, los paquetes de baterías acabados serán suministrados completamente terminados por el socio tecnológico VW, concretamente desde la planta de montaje de baterías de Skoda en Mlada Boleslav.

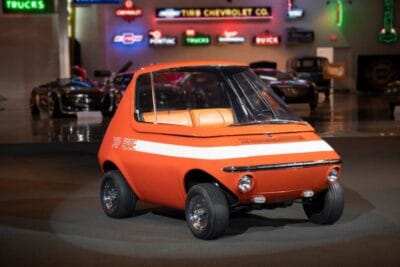

El Ford Explorer europeo, que no debe confundirse con el modelo estadounidense de mayor tamaño, es, como es bien sabido, el primer modelo surgido de la cooperación con Volkswagen - puede encontrar todos los datos técnicos del modelo en este artículo. El Grupo VW proporciona la base técnica a través de su plataforma eléctrica MEB y suministra algunos componentes directamente a la planta de Ford en Colonia, actualmente la batería completa, el motor eléctrico y piezas individuales de chapa para la propia construcción de la plataforma.

Ford sólo fabricará coches eléctricos en Colonia

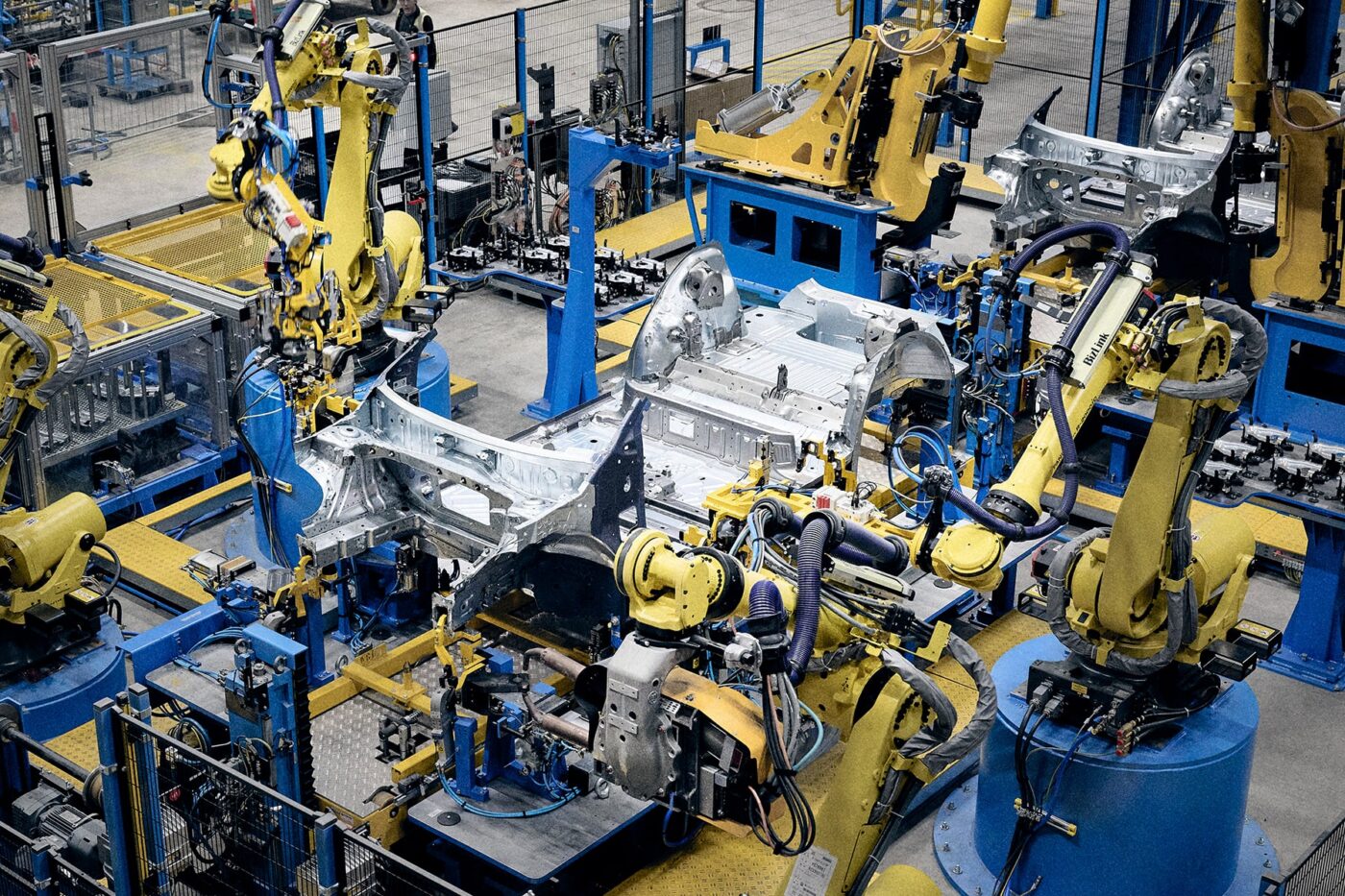

En la planta de Colonia, conocida como el Centro del Vehículo Eléctrico de Colonia desde su conversión en una planta de producción de automóviles totalmente eléctricos, Ford ensambla estas piezas de chapa en el taller de carrocería utilizando más de 250 robots en un proceso altamente automatizado. Soldar, pegar, soldar... todo está incluido. La batería y los dos ejes se instalan posteriormente en esta subestructura en una línea separada durante el montaje final.

La carrocería propiamente dicha se fabrica a pocos metros, en Colonia, sin piezas de VW. El nuevo Explorer es el primer modelo totalmente eléctrico de gran volumen de Ford que se desarrolla en Europa para Europa. A la hora de diseñar la carrocería, la gente de Ford se inspiró en la herencia de la marca americana y, por ejemplo, diseñó el Explorer para que fuera un poco más ancho y tuviera más presencia que sus modelos hermanos del imperio de la marca de Wolfsburgo. 'El Explorer tenía que convertirse en un auténtico Ford y tener su propia identidad', afirma el Director General de Marketing y Ventas de Ford en la región DACH, Christian Weingärtner. 'No queríamos limitarnos a pegar nuestro logotipo en otro coche'. Aunque el Explorer utiliza una plataforma VW, su aspecto es completamente diferente'.

La producción será principalmente un asunto alemán: el proceso fue diseñado por el equipo de producción de Colonia en colaboración con varios ingenieros mecánicos y de planta. Un ejemplo: Ford ha integrado su propio centro de medición en el taller de carrocería para la producción de los modelos eléctricos. Los innumerables pasos de producción -incluida la aplicación de adhesivos- se supervisan por completo en el propio proceso de producción. En el momento en que el robot aplica el adhesivo, varios láseres comprueban el grosor y la posición del material. Si hay una desviación, la pieza se rechaza y se vuelve a mecanizar.

Además de estas comprobaciones "en línea", en el centro de medición se examinan más de cerca varias piezas por turno, a veces hasta una milésima de milímetro. Los componentes individuales, la plataforma o incluso la "carrocería en blanco" completa, es decir, la carrocería acabada pero aún sin pintar, se registran con precisión utilizando cámaras y láseres. Si los componentes medidos se desvían mínimamente de la condición ideal -mucho antes de que se alcance la tolerancia real de producción- el equipo de medición puede registrarlo y transmitirlo directamente a la estación correspondiente en la producción. Esto permite realizar reajustes en una fase temprana, aunque sólo sea cuestión de décimas de milímetro. 'Controlamos cada paso de la producción, desde el ensamblaje de las primeras piezas hasta la salida del vehículo acabado, y así conseguimos un nivel de calidad sin precedentes para nuestros clientes', explica René Wolf, Director General de Producción de Ford-Werke GmbH.

Dos cadenas de montaje se convierten en una

El taller de pintura, donde se limpian, sellan, impriman y pintan las carrocerías, es un edificio nuevo. El Explorer -aunque ligeramente más corto que los conocidos SUV MEB, con 4,45 metros- es sencillamente más grande que el Fiesta fabricado anteriormente en Colonia. Sin embargo, no fue fácil integrar un moderno taller de pintura en el emplazamiento. La planta de Ford en Colonia llevaba construyéndose desde 1930 y entró en funcionamiento en 1931, y las conversiones anteriores también estaban sujetas a normas y especificaciones completamente diferentes. Así que un viejo almacén tuvo que dejar paso a un nuevo edificio de 100 metros de largo, 25 metros de ancho y 25 metros de alto. Los sistemas y las máquinas están instalados en tres plantas. El tanque de inmersión de 320.000 litros para la imprimación galvánica está situado en la planta superior a una altura de 18 metros. Intercambiadores de calor, ventiladores y filtros garantizan que el máximo calor posible permanezca en el edificio y pueda seguir utilizándose: algunos procesos tienen lugar hasta a 60 grados, mientras que la imprimación se cuece a 165 grados. Por último, se dice que la nueva planta es una de las "instalaciones de producción más eficientes de Ford en todo el mundo" - la empresa también ha podido reducir el consumo de agua.

A continuación, las carrocerías ya pintadas pasan al montaje final. Aunque sigue siendo la misma nave, el interior ha sido completamente remodelado. En la época del Fiesta, aún había dos líneas de montaje idénticas que trabajaban en paralelo. Ahora, el Explorer y el segundo modelo sólo se construyen en una línea, pero ésta está dividida en un total de seis áreas.

El hecho de que un coche eléctrico sea supuestamente más fácil de construir no está directamente confirmado por Ford, al menos en lo que se refiere al montaje final. Esto se debe a que muchos pasos de trabajo antes no formaban parte del montaje final. El compresor del aire acondicionado solía estar accionado por la correa trapezoidal del motor de combustión y, por tanto, llegaba a la nave totalmente montado junto con el motor. Con los coches eléctricos, en cambio, hay que instalar un compresor de aire acondicionado independiente, al igual que la bomba de calor, que antes no existía. La complejidad y el número de sistemas de refrigeración también han aumentado, lo que significa que hay que instalar y comprobar más mangueras y abrazaderas durante el montaje final. "Para nosotros, en el montaje final, el motor de combustión era una caja negra: llegaba listo y sólo había que instalarlo", explica Jochen Bruckmann, jefe de lanzamiento del montaje final. "El coche eléctrico con la batería, los numerosos componentes como bombas y demás es más complejo para nosotros".

Esto tiene varias consecuencias. Como ya se ha mencionado, ahora sólo hay una gran línea de producción en la nave en lugar de dos paralelas. Y el equipo en el montaje final se ha incrementado de 780 a más de 1.000 personas. En total, unas 3.300 personas trabajan en las distintas áreas de producción de los dos coches eléctricos de Colonia. Además, se ha creado un nuevo sistema de aseguramiento de la calidad al final de la "línea de baterías", donde se instalan en la plataforma el paquete de baterías y los ejes con la(s) transmisión(es) y los innumerables cables y líneas de refrigeración. Cámaras y láseres comprueban aquí cada plataforma individual antes de atornillarla bajo la carrocería durante el "matrimonio". La inteligencia artificial analiza estos datos y evalúa si todo se ha premontado correctamente. El sistema no sólo puede reconocer si se ha olvidado una herramienta en el alojamiento de la batería, por ejemplo, sino que también puede detectar si un enchufe está realmente insertado del todo o no. Este control de calidad basado en la inteligencia artificial pretende evitar que la plataforma y la batería tengan que volver a desconectarse del vehículo más adelante para repasarlas.

58 tornillos en el coche eléctrico - seis en el Fiesta

Y la unión en sí es también más compleja que con un motor de combustión. En el Explorer, la subestructura con la batería, los accionamientos y el chasis se fija al vehículo con 58 pernos, todos los cuales deben apretarse en el orden correcto con el par de apriete adecuado. Esto lleva tanto tiempo que este paso de trabajo se realiza ahora en cinco estaciones, cada una con cuatro robots apretando los pernos. 20 robots en una estación sólo se estorbarían unos a otros. En comparación, el Fiesta sólo necesitaba seis pernos: cuatro para el eje delantero y dos para el trasero.

El propio equipo de Ford en Colonia diseñó el proceso de producción. Bruckmann y su equipo estuvieron allí desde el primer día, cuando se montaron a mano los primeros modelos Explorer. Cada movimiento fue registrado, evaluado y optimizado hasta que se ultimó la compleja secuencia de estaciones de trabajo y se adaptaron las propias estaciones a las posibilidades de la nave existente. Todo esto es ahora un proceso digital, y todo el montaje final puede seguirse también en tiempo real en una sala de reuniones situada justo al lado de la zona de montaje a través del gemelo digital.

Ford no compró un sistema de producción, sino que desarrolló ella misma el software que lo sustenta, como explica Tobias Sender, Jefe de Montaje Final, en una entrevista con electrive. Ya sea a través de la pantalla táctil de más de diez metros de ancho instalada en la sala de reuniones o a través de un smartphone, se puede seguir el estado de cada estación, hasta la satisfacción de los empleados in situ. Los empleados satisfechos ofrecen una buena calidad", afirma Sender. Si el personal valora las condiciones de una estación de forma menos favorable, Sender y su equipo pueden intervenir directamente. En el futuro, el software especialmente desarrollado se utilizará también fuera del montaje final. 'También utilizaremos el sistema en la nueva línea de montaje de baterías antes de extenderlo a otras plantas de Ford en todo el mundo', explica el directivo.

Si todo va sobre ruedas, hasta 250.000 unidades de los dos modelos podrían salir de la línea de producción de Colonia cada año. Al comienzo de la producción en serie, habrá, por supuesto, incluso menos vehículos; Ford tiene actualmente como objetivo fabricar entre 150 y 250 Explorers al día. Sin embargo, tras el aumento de la producción, el objetivo es de 640 coches al día.

Aunque el Director General de Marketing y Ventas de Ford en la región DACH, Christian Weingärtner, no quiere decir exactamente cuántos pedidos anticipados hay del nuevo Explorer, básicamente está "bastante satisfecho". "Nos hemos inspirado en el lanzamiento al mercado del Puma, porque con el Puma también hemos lanzado una nueva serie de modelos en la que Ford no tenía oferta anteriormente. Y actualmente estamos superando las cifras del Puma con el Explorer", afirma Weingärtner. Sin embargo, el directivo también hace hincapié en la importancia del momento, ya que no se espera que el gran impulso del Explorer llegue hasta que el vehículo esté en la sala de exposición de los concesionarios.

Pequeña batería para seguir este año

Weingärtner ve una "base completamente diferente en la venta al por menor que cuando se lanzó el Mustang Mach-E". Todo era aún nuevo con el primer SUV eléctrico de Ford. Sin embargo, el Explorer de Colonia se sitúa en una categoría de precios inferior y pretende atraer a una clientela mucho más amplia. El Explorer está disponible para pedidos desde finales de marzo a precios a partir de 42.500 euros, aunque el modelo con la batería pequeña no se lanzará al mercado a este precio base hasta finales de año. "En este segmento, la mayoría de los clientes optan por la batería más grande", explica Weingärtner. "Con los coches eléctricos, vemos que el leasing es más importante que las compras al contado. Y la batería más grande no supone una diferencia tan grande en la cuota del leasing".

Sin embargo, para Ford supondrá una gran diferencia que el Explorer y el próximo modelo crossover lleguen al mercado o no. Esto se debe a que Ford ya no dispone de un modelo con motor de combustión con el que la planta pudiera ser utilizada en caso de fluctuación de la demanda de vehículos eléctricos.

0 Comentarios