Fraunhofer IZM trabaja en un inversor más eficiente

Según Fraunhofer IZM, el inversor puede trabajar a una temperatura de funcionamiento más baja gracias a una gestión optimizada de la refrigeración, lo que se traduce en una menor pérdida de potencia. Además de una mayor utilización a plena carga, esto también puede reducir el área de semiconductores necesaria, lo que puede reducir aún más los costes de la transición a la movilidad eléctrica.

El rendimiento de una transmisión eléctrica depende del comportamiento térmico de los componentes, ya sea el motor eléctrico, la batería o la electrónica de potencia con el inversor, que convierte la corriente continua de la batería en corriente alterna para el motor eléctrico. Por este motivo, en los actuales coches eléctricos de serie ya se utilizan semiconductores de carburo de silicio en lugar de silicio puro en los inversores, ya que son más eficientes y el componente es más pequeño y ligero. Como la mayor eficiencia también genera menos calor residual, el sistema de refrigeración también puede ser más pequeño y ligero, lo que mejora aún más la eficiencia global del sistema.

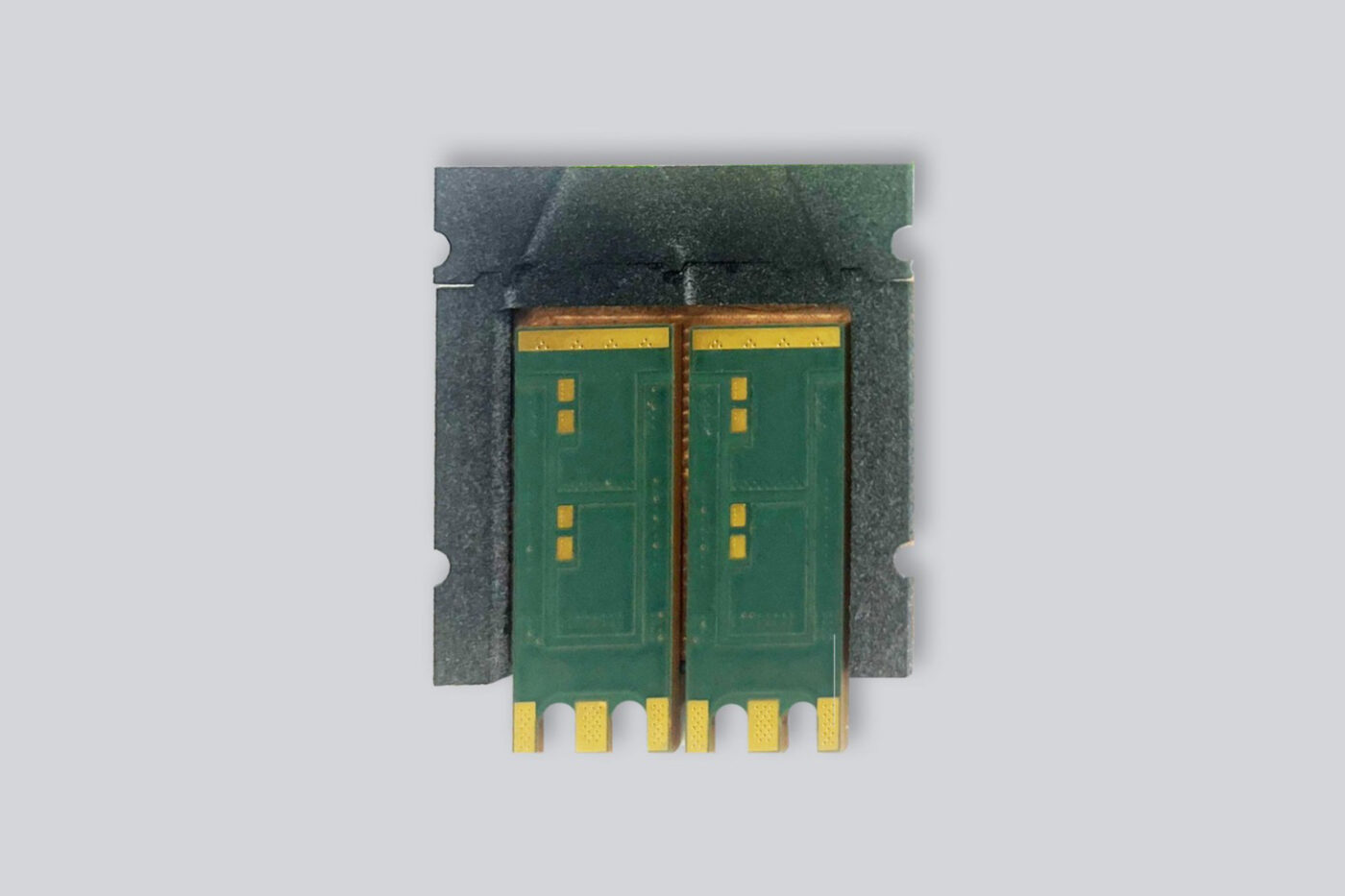

Fraunhofer IZM también apuesta por los transistores de carburo de silicio, pero va un paso más allá en su procesamiento. En un "innovador proceso de preenvasado", dos de estos transistores de SiC se aplican directamente a un sustrato cerámico en el instituto. "A continuación, estos preenvases pueden incrustarse de forma flexible en placas de circuito impreso convencionales. Gracias a su delgado diseño y a la reducción de los materiales necesarios, se produce una menor tensión mecánica y un comportamiento de deformación más uniforme en caso de exposición al calor. Además, los sustratos cerámicos segmentados aprovechan al máximo el limitado espacio disponible para satisfacer mejor los requisitos específicos de la industria automovilística", afirma Fraunhofer IZM.

La refrigeración también se ha optimizado para aumentar aún más la eficiencia. El objetivo es integrar los semiconductores y los componentes pasivos, como condensadores y conductores de cobre, lo más directamente posible en el sistema de refrigeración: cuanto mejor sea el efecto de refrigeración, menos costoso será el material semiconductor necesario, ya que la disposición de los chips puede ser aún más compacta. Según el comunicado de prensa, aquí hay varias innovaciones. Una de ellas son los elementos de refrigeración hechos de cobre, que se fabrican mediante un proceso de impresión en 3D. "También se utiliza por primera vez cobre en un proceso de impresión 3D para fabricar los elementos de refrigeración, lo que permite combinar la excelente conductividad térmica del cobre con toda la flexibilidad de la impresión 3D, en lugar de poder acceder únicamente a disipadores de calor de aluminio como hasta ahora. En comparación con los procesos de fresado CNC, la impresión 3D permite una gran libertad en cuanto al diseño del canal de refrigeración y, a su vez, un aprovechamiento óptimo del limitado espacio de instalación", escriben los investigadores.

El prototipo está actualmente en construcción tras la fase de simulación. Este inversor también se caracterizará por una mayor modularidad, ya que no todos los elementos están conectados permanentemente entre sí, sino que están integrados en submódulos. Estos submódulos también pueden sustituirse y repararse más fácilmente, lo que ahorra recursos.

Los proveedores Bosch y Porsche también participan en el proyecto Dauerpower. El prototipo "se someterá a un amplio proceso de pruebas en Porsche AG con el fin de llegar algún día a la producción en serie. " Con Porsche como socio, el inversor está diseñado para potencias correspondientemente altas: El componente será capaz de una potencia continua de 720 kW y una corriente nominal de 900 amperios.

0 Comentarios