Investigadores alemanes desarrollan un proceso para reciclar pilas LFP

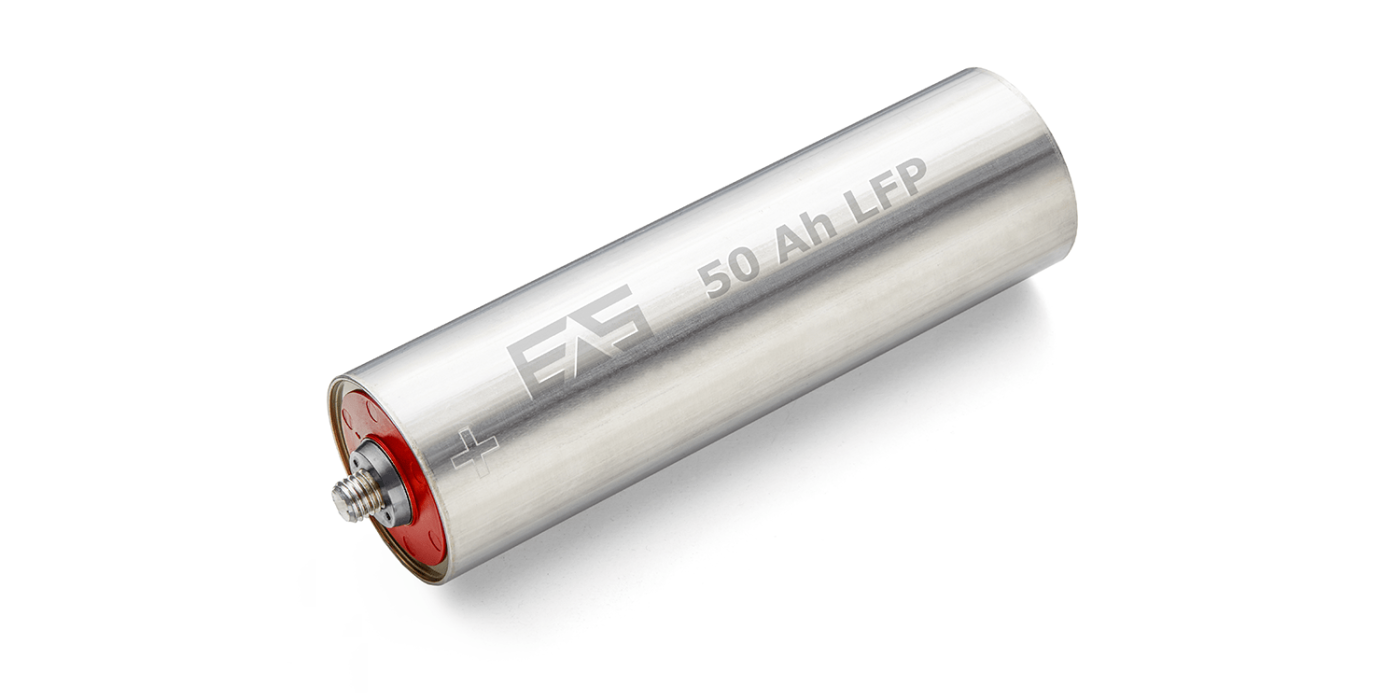

Durante los próximos tres años, la red de investigación alemana DiLiRec se centrará principalmente en la clasificación y el desmontaje de las pilas LFP, así como en el decapado de sus electrodos para permitir un reciclaje eficaz. Aquí, la separación de la llamada masa activa se apoyará en procesos automatizados y digitalizados. Los socios del proyecto señalan que los cátodos LFP de las pilas redondas de gran formato, como las de EAS Batteries, ofrecen un potencial de reciclaje especialmente elevado. Estas pilas pueden desenrollarse completamente y sus componentes separarse por tipos.

Los participantes en el proyecto están investigando dos métodos para recuperar el material del cátodo de LFP de las células cilíndricas. En un proceso de reciclaje directo, la LFP debe recuperarse totalmente como material activo y reutilizarse en forma procesada. En un proceso de reciclado estándar, se van a aislar los precursores de la síntesis de LFP. Éstos servirán entonces como materias primas secundarias.

Los socios investigadores están desarrollando y comparando dos rutas de proceso para cada método. Se trata de un proceso de decapado húmedo-mecánico y otro seco-mecánico de los electrodos. "El registro sistemático de los datos del material y del proceso durante los distintos pasos del reciclado debería crear las condiciones para un reciclado de LFP sostenible y rentable", afirma el equipo de investigación. La inteligencia artificial controla la adquisición de datos semánticos y apoya la eficacia de todo el diseño de la cadena de procesos.

Además de EAS Batteries, participan en el proyecto DiLiRec como socios asociados EDI GmbH - Engineering Data Intelligence, BLC - The Battery Lifecycle Company GmbH, FNE Entsorgungsdienste Freiberg GmbH, el Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos IKTS, Omron Electronics GmbH, TU Bergademie Freiberg e IBU-tec advanced materials AG. Reelements GmbH, TU Bergakademie Freiberg e IBU-tec Advanced Materials AG como socios asociados. El volumen total del proyecto asciende a 4,7 millones de euros, de los que el gobierno federal alemán aporta unos 2,7 millones.

"Devolver las baterías de iones de litio usadas al ciclo es un requisito previo básico para que la electromovilidad siga creciendo", afirma Michael Deutmeyer, Director General de EAS Batteries. "Necesitamos un suministro sostenible de materias primas, también para cumplir los próximos requisitos del Reglamento de la UE sobre baterías".

"A diferencia de otras químicas de celdas de batería como la NCM y la NCA, para recuperar el litio de la LFP se pueden utilizar potencialmente pasos hidrometalúrgicos menos complejos y que requieren menos energía", afirma Sebastian Hippmann, investigador asociado de reciclaje y baterías ecológicas del Fraunhofer IKTS. Se dice que el reciclaje directo del LFP es prometedor debido a sus propiedades materiales.

Las baterías LFP se producen actualmente en grandes cantidades en China, y se encuentran en varios vehículos eléctricos como los autobuses de Yutong y los vehículos eléctricos de BYD con sus Blade Batteries. Otras muchas empresas chinas también están produciendo en masa baterías LFP más baratas y menos fiables. Aunque por lo general no son lo suficientemente potentes para los vehículos eléctricos, se dice que las baterías LFP de menor calidad son atractivas para fines de almacenamiento estacionario, por ejemplo, para estabilizar las redes o los parques de recarga, debido a su bajo coste, aún sin rival.

Al reciclar adecuadamente las baterías LFP utilizadas en Europa, sus materias primas pueden permanecer dentro de los circuitos de producción de los fabricantes europeos y/o de los fabricantes que operan en Europa. La ventaja de las baterías LFP es que no requieren cobalto, lo que evita las cadenas de suministro a través de la República Democrática del Congo, actualmente plagada de conflictos armados y de prácticas de trabajo infantil extensivo en un número incalculable de minas artesanales. Las baterías de LFP también son ventajosas por su bajo coste, alta seguridad, baja toxicidad y ciclos de vida más largos que las baterías de iones de litio convencionales.

Lukas Brandl, director de operaciones de BLC, afirma que si el proyecto tiene éxito, los resultados podrían repercutir directamente en la construcción de capacidades de reciclaje alemanas y europeas. "Esto reduce la dependencia de materias primas y productos. La expansión de las tecnologías de reciclaje reforzará a Alemania como lugar de producción y aumentará la eficacia en el uso de las materias primas."

El grado de reutilización y reciclaje de las pilas depende de cómo se fabriquen e instalen inicialmente en su primera aplicación. Cuanto más trabajen al unísono los fabricantes de pilas con las empresas de reutilización y reciclaje, mayor será el nivel de productividad de cada paso de la cadena de valor de las pilas.

deutscherpresseindex.de (en alemán)

0 Comentarios