PowerCo, filial de VW, presenta el proceso de revestimiento en seco de baterías

PowerCo, de Volkswagen, ha confirmado ahora oficialmente su intención de industrializar el revestimiento en seco de las baterías de los coches eléctricos. El plan se filtró hace unos días. En una mesa redonda con los medios de comunicación en Berlín, la empresa ha revelado ahora más detalles.

La filial de baterías de Volkswagen, PowerCo, está abordando el desarrollo y la industrialización del proceso de revestimiento en seco junto con el especialista alemán en maquinaria de impresión Koenig & Bauer AG, entre otros. La fase de desarrollo de la nueva tecnología de proceso debe concluir a finales de 2024. Desde la perspectiva actual, la producción en serie está prevista a partir de 2026/2027. El objetivo actual para la producción en serie es un ahorro total de costes del 50% del precio de la célula de la batería.

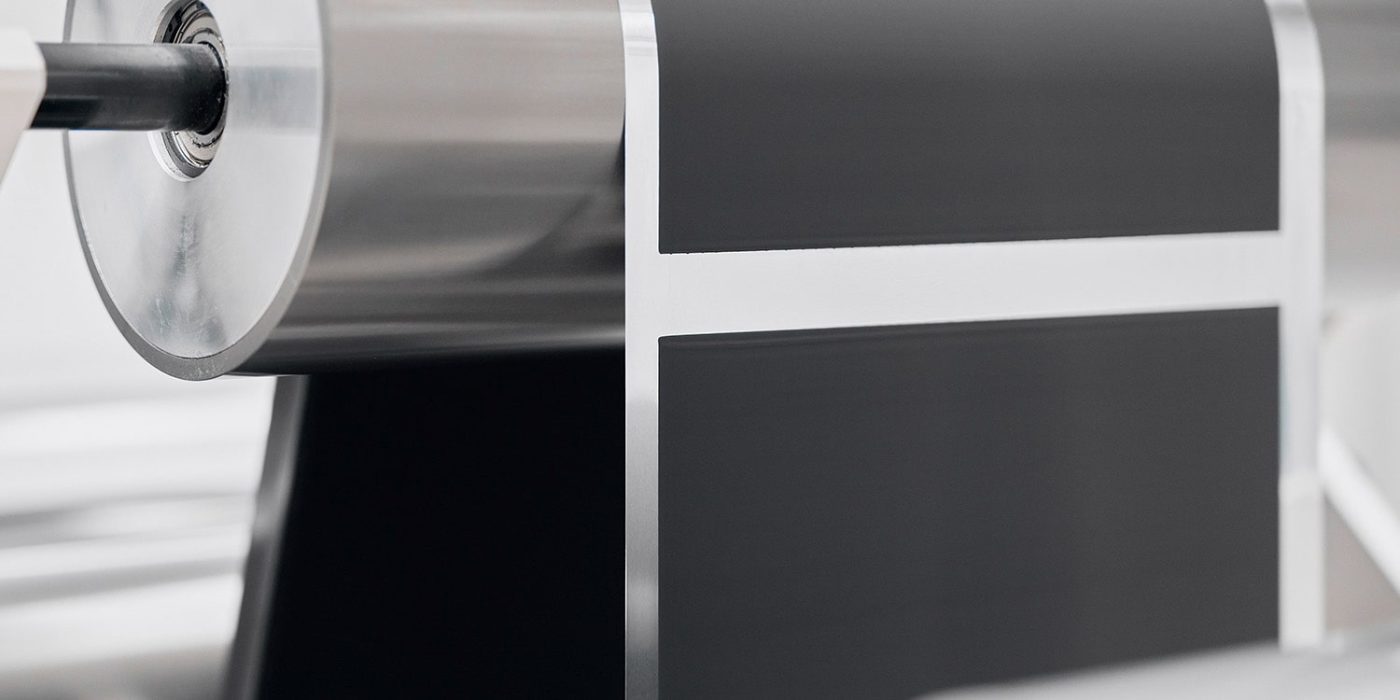

La idea principal del proceso es sustituir la lechada de materiales de la pila por una pasta que pueda aplicarse con mayor facilidad y eficacia, además de eliminar la necesidad de un paso de secado. El equipo de PowerCo también decidió enfocar todo el proceso de forma diferente, y tomó una hoja del libro de otra industria con la asociación con Koenig & Bauer. Los especialistas alemanes en prensas de impresión suministrarán una máquina que, en esencia, funcionará de forma similar a una antigua imprenta de periódicos, en la que el papel se coloca sobre un rodillo que luego imprime la tinta, o en este caso, el revestimiento de polvo de la batería tanto en los ánodos como en los cátodos.

Muchos de los detalles ya se habían anunciado con anterioridad, sobre todo que el proceso de revestimiento en seco reducirá el consumo de energía en la producción de las celdas de las baterías en un 30%, lo que abaratará los costes de los coches eléctricos en varios cientos de euros por vehículo. Aunque aún no se disponía de una cifra definitiva, ya que los costes de los recursos siguen representando el 80% de la batería y los precios de la energía difieren enormemente del norte al sur de Europa y EE UU, donde PowerCo está construyendo sus fábricas.

Se prevé que la producción en serie se alcance en 2026, cuando las celdas de la batería se utilicen en todos los vehículos MEB. También está prevista la venta a otros OEM, aunque es probable que Volkswagen suministre primero a sus propios vehículos. La construcción de la célula prismática permite su uso flexible en todos los tipos de vehículos, así como con diferentes químicas de célula. Las células también están diseñadas para ser compatibles con versiones anteriores, lo que significa que los modelos de vehículos existentes también se beneficiarán del desarrollo.

En cuanto a la producción, la filial de Volkswagen pretende crear un "modelo" para que las fábricas sean más modulares y, por tanto, más fáciles de construir y modificar. Sebastian Wolf, director de operaciones de PowerCo, explicó que la eficiencia de las fábricas desempeñaba un papel importante en el coste de las baterías y cómo el equipo se había planteado construir fábricas "a prueba de futuro" que puedan adaptarse a los procesos tecnológicos a medida que se desarrollen. El fabricante denomina a esto "fábrica estándar", que tiene en cuenta de antemano la disposición y los requisitos normativos. "Nuestras fábricas estándar son 'retroadaptables', es decir, se pueden adaptar o reconvertir fácil y rápidamente. Hemos previsto desde el principio un total de unas 30 innovaciones previsibles de producto y producción y podemos convertir la fábrica a todos los nuevos procesos relevantes en cuanto estén listos para el mercado", afirma el director de operaciones.

El mayor ahorro actual se realiza a través del proceso de revestimiento en seco, en el que PowerCo consiguió eliminar los componentes líquidos del proceso, principalmente los materiales aglutinantes, que normalmente se secarían en una instalación especialmente construida para ello. Esta instalación debe calentarse a una temperatura específica, además de tener que eliminar la humedad casi por completo de su aire, lo que supone un proceso costoso. Sebastian Wolf señala que aquí el fabricante tiene que calcular el GW por metro cúbico, ya que toda la sala debe reunir las condiciones necesarias para secar los cátodos. Así, PowerCo pudo reducir el proceso de cuatro pasos a dos, lo que de nuevo puede traducirse en un ahorro de costes, ya que sólo el proceso de secado consume actualmente unos 30% de la energía necesaria para fabricar una célula de batería. También se ahorran unas 15% del espacio necesario en una fábrica.

"Tecnologías como el revestimiento en seco muestran la destreza tecnológica de PowerCo. Tenemos los conocimientos técnicos necesarios y los expertos adecuados para llevar la producción de pilas a un nuevo nivel y ofrecer importantes ventajas de costes a nuestros clientes. Nuestro objetivo es establecer una producción industrial de baterías sostenibles y asequibles", declaró Thomas Schmall, miembro del consejo de administración de VW.

"Lo que la célula de estado sólido es para el producto, el revestimiento en seco lo es para la producción: un verdadero cambio de juego. Si se amplía con éxito, nos dará una posición única en el mercado y ventajas competitivas definitivas", añadió Frank Blome, director general de PowerCo. Explicó además que, si bien se han acumulado todos los conocimientos técnicos necesarios, el proceso de industrialización era ahora el siguiente paso.

Fuente: mesa redonda de prensa, Información por correo electrónico, volkswagen-newsroom.com

1 Comentario