Un equipo de investigación alemán estudia la remanufacturación de los propulsores de las e-bikes

Junto con otros socios, un equipo de investigadores del Fraunhofer IPA pudo demostrar en un estudio que los motores de las bicicletas eléctricas pueden remanufacturarse en el sentido de una economía circular moderna. Dado que la remanufacturación tuvo éxito con casi las mismas propiedades, los investigadores ven un gran potencial en el enfoque.

En el proyecto "AddRE-Mo", investigadores del Fraunhofer IPA, junto con las empresas Cirp, Electric Bike Solutions, la asociación patrocinadora Umwelttechnologie-Cluster Bayern y el Instituto Wuppertal para el Clima, el Medio Ambiente y la Energía, investigaron la viabilidad técnica de la refabricación de motores de bicicletas eléctricas.

Además de la cadena de procesos en sí, desde el desmontaje no destructivo hasta la limpieza, las pruebas, la refabricación o la sustitución por piezas nuevas y el nuevo montaje, también debe analizarse el potencial ecológico y económico de la refabricación. Porque sin un modelo de negocio viable, la refabricación difícilmente tendrá éxito a pesar de los beneficios ecológicos.

"Al final de la cadena de procesos, la refabricación proporciona un motor de bicicleta que está a la par con un motor de nueva fabricación en términos de calidad, y también viene con la misma garantía", explica el director del proyecto Jan Koller. El potencial de ahorro económico depende del número de unidades y suele rondar entre el 30% y el 40% para componentes comparables en comparación con la compra de un motor eléctrico nuevo. En consecuencia, la refabricación también ofrece un gran potencial para los fabricantes de los motores eléctricos.

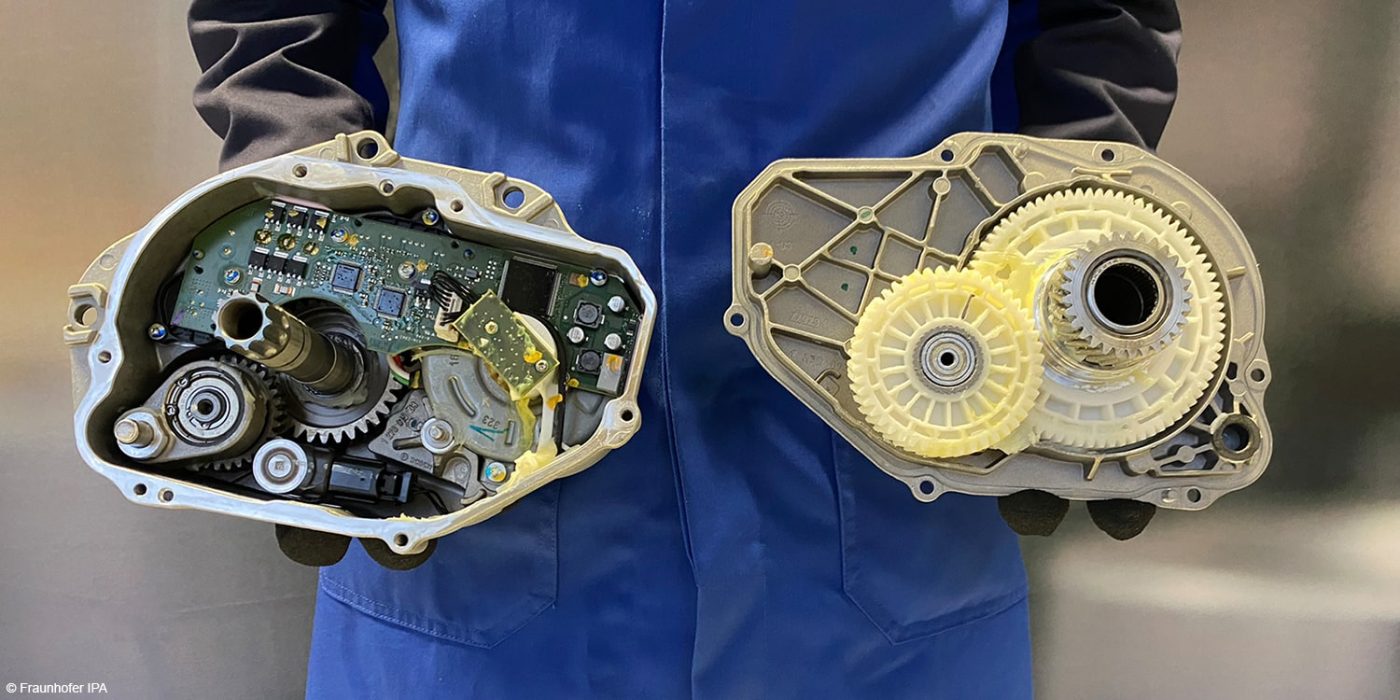

En el primer paso, Koller y su equipo examinaron motores de bicicletas eléctricas de fabricantes establecidos para determinar su probabilidad de fallo. Después probaron si las piezas de recambio con un alto índice de desgaste, como los engranajes y los soportes de par, pueden fabricarse de forma aditiva y en qué condiciones. Los científicos obtuvieron los datos necesarios para la impresión 3D mediante modelado 3D o digitalización 3D, en función de la geometría de los componentes. A continuación, seleccionaron los materiales y los procesos aditivos. Junto con las empresas Cirp y Electric Bike Solutions, el Fraunhofer IPA fabricó finalmente los componentes y probó su vida útil, el desarrollo del ruido y la resistencia a la temperatura en bancos de pruebas especialmente desarrollados y bajo cargas reales. En total, se fabricaron con la impresora 3D más de 120 componentes de 20 materiales diferentes.

Lo que está claro, dadas las crecientes cifras de ventas, es que cada vez hay más bicicletas eléctricas en la carretera en Alemania: según el instituto regulador alemán Zweirad-Industrie-Verband (ZIV), las bicicletas eléctricas ya representaban el 48% de las ventas en el mercado global de bicicletas en 2022. Estos vehículos llegarán al final de su vida útil en algún momento. Y ya pueden producirse defectos durante su funcionamiento, pero aquí no suele haber recambios, por lo que un motor roto no se repara, sino que se cambia entero por una unidad nueva.

"Si el motor o la batería fallan, normalmente se sustituye todo el componente, aunque sólo sea un engranaje el que falla. Rara vez merece la pena que los talleres de bicicletas eléctricas reparen un motor o una batería, y los fabricantes también tienen un gran interés en sustituir los motores viejos, que son los que más cuestan en las bicicletas eléctricas, por otros nuevos", afirma Koller.

Para consolidar los resultados obtenidos en el proyecto, la cadena de procesos de refabricación de motores de bicicletas eléctricas se aplicará y se hará tangible en la nueva fábrica de aprendizaje RemanLab del IPA Fraunhofer de Bayreuth, que abrirá sus puertas el 23 de mayo de 2023.

0 Comentarios