Evonik avanza en los procesos de reciclado de pilas

El grupo de especialidades químicas Evonik quiere conseguir que el reciclaje del litio de las baterías de los vehículos eléctricos sea más fácil, económico y respetuoso con el medio ambiente. El proceso de membrana cerámica desarrollado con este fin debería estar listo para el mercado en un plazo de tres a cinco años.

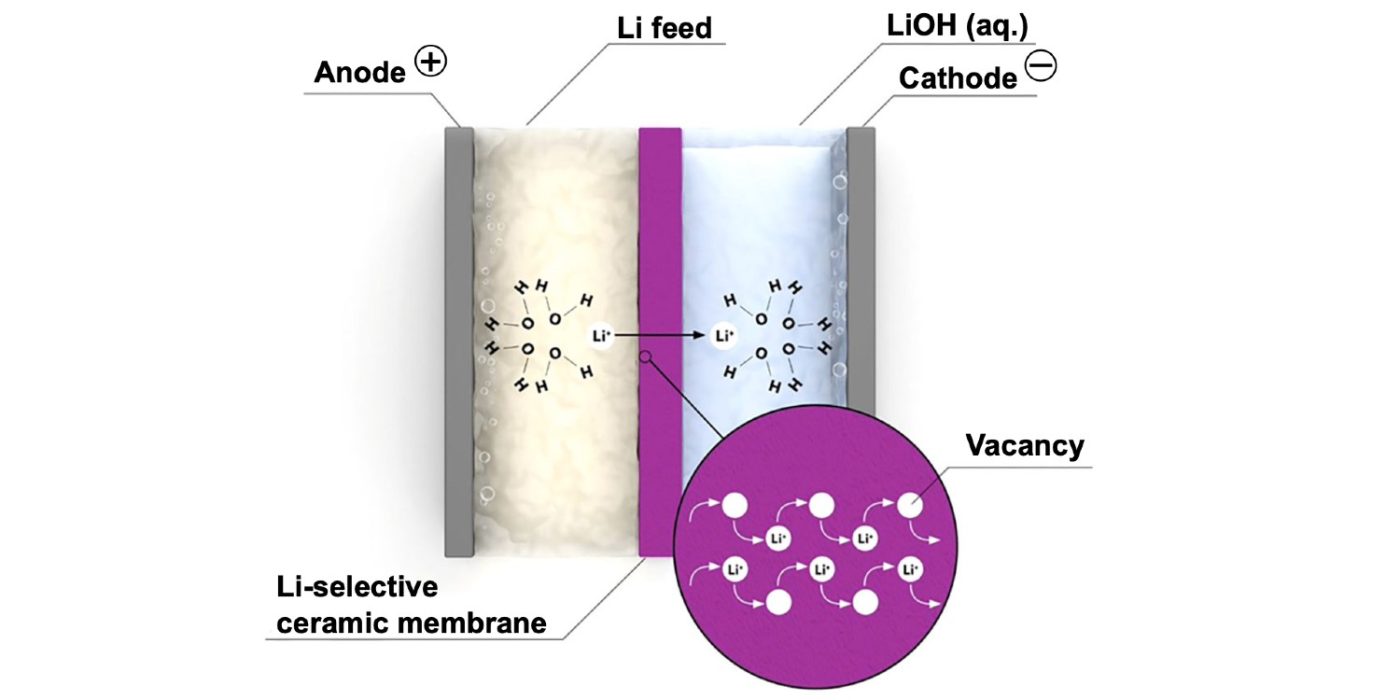

Los investigadores de Evonik apuestan por el reciclaje del litio en un proceso electroquímico con una membrana cerámica. Según la empresa, el proceso ya se está probando en el laboratorio a escala de ensayo.

Al final del proceso, el hidróxido de litio de gran pureza es apto para la producción de nuevo hidróxido de litio apto para la producción de nuevas baterías. Evonik afirma que este proceso se caracterizará principalmente por su alta eficacia. El punto de partida es la masa negra, que consiste en una mezcla de los materiales activos del cátodo. Materiales como el cobalto y el níquel se extraen durante el proceso hidrometalúrgico, produciendo un líquido de lixiviación que contiene litio.

Aquí es donde entra en juego la membrana selectiva de iones de litio desarrollada por Evonik: Desde el lado con el líquido de reciclaje y un ánodo cargado positivamente, sólo deja pasar los cationes de litio cargados positivamente al otro lado con el cátodo cargado negativamente. Allí, los iones de litio forman hidróxido de litio de alta pureza con hidróxido. Según Evonik, éste tiene un nivel de pureza de casi el 100%.

Se supone que este proceso electroquímico sustituirá al tipo de procesamiento hidrometalúrgico del litio que ha sido habitual hasta ahora. El nuevo proceso debería ahorrar agua, energía y productos químicos. En las ciudades alemanas de Hanau y Marl, Evonik trabaja ahora para trasladar el proceso del laboratorio a una escala mayor. Los expertos en reciclaje confían en haber desarrollado el proceso de membrana cerámica hasta su madurez comercial en un plazo de tres a cinco años. Este año se probará el diseño del prototipo con socios externos, se crearán módulos piloto en 2023 y, a continuación, los primeros módulos a mayor escala en 2024.

Elisabeth Gorman, experta en reciclaje de litio de Evonik, señala: "Dentro de unos años, muchas baterías de iones de litio llegarán al final de su vida útil. Como resultado, se producirá un fuerte aumento del volumen de baterías gastadas que pueden utilizarse para reciclar litio". Explica que con las numerosas nuevas instalaciones de producción que se están creando en Europa para la fabricación masiva de baterías de vehículos eléctricos, esta cifra va a aumentar. Insiste en la necesidad de legislar en la UE: "La UE, en particular, está presionando para que las materias primas valiosas se reutilicen en el ciclo de producción. Eso ya es realista en el caso del cobalto y el níquel, pero la tasa de reciclaje del litio es inferior al 5% en la actualidad".

En China, donde los vehículos eléctricos son más habituales desde hace más tiempo, la reutilización de las baterías en aplicaciones de segunda vida y los procesos de reciclaje han sido objeto de varias fases de la legislación gubernamental para hacer frente al enorme número de pilas que hay que reciclar.

A principios del año pasado, Evonik se unió a un consorcio con otras cuatro empresas, Forward Engineering, Lion Smart, Lorenz Kunststofftechnik y Vestaro el año pasado para desarrollar un concepto de batería ligera e independiente de la marca para vehículos eléctricos. El consorcio se propuso crear un concepto de batería ligera para vehículos BEV apto para la producción en serie y basado en conjuntos unificados y un estándar de componentes para todos los mercados.

0 Comentarios