TÜV inaugura en Alemania un nuevo centro de ensayos de baterías

La agencia alemana de inspección técnica TÜV Rheinland ha inaugurado su Centro de Pruebas de Baterías en Aquisgrán. Se dice que estas instalaciones son el centro de pruebas independiente más moderno de Europa. Allí no sólo se pueden realizar pruebas eléctricas y simulaciones de durabilidad, sino también pruebas de seguridad hasta la destrucción de la batería.

Como se informó cuando se anunció el proyecto en octubre de 2020, el centro de pruebas se ha construido en el parque de innovación germano-holandés Avantis. TÜV Rheinland y sus socios han invertido 24 millones de euros en el laboratorio de aproximadamente 2.200 metros cuadrados, según el anuncio. Cuando esté plenamente operativo, dará empleo a 25 personas.

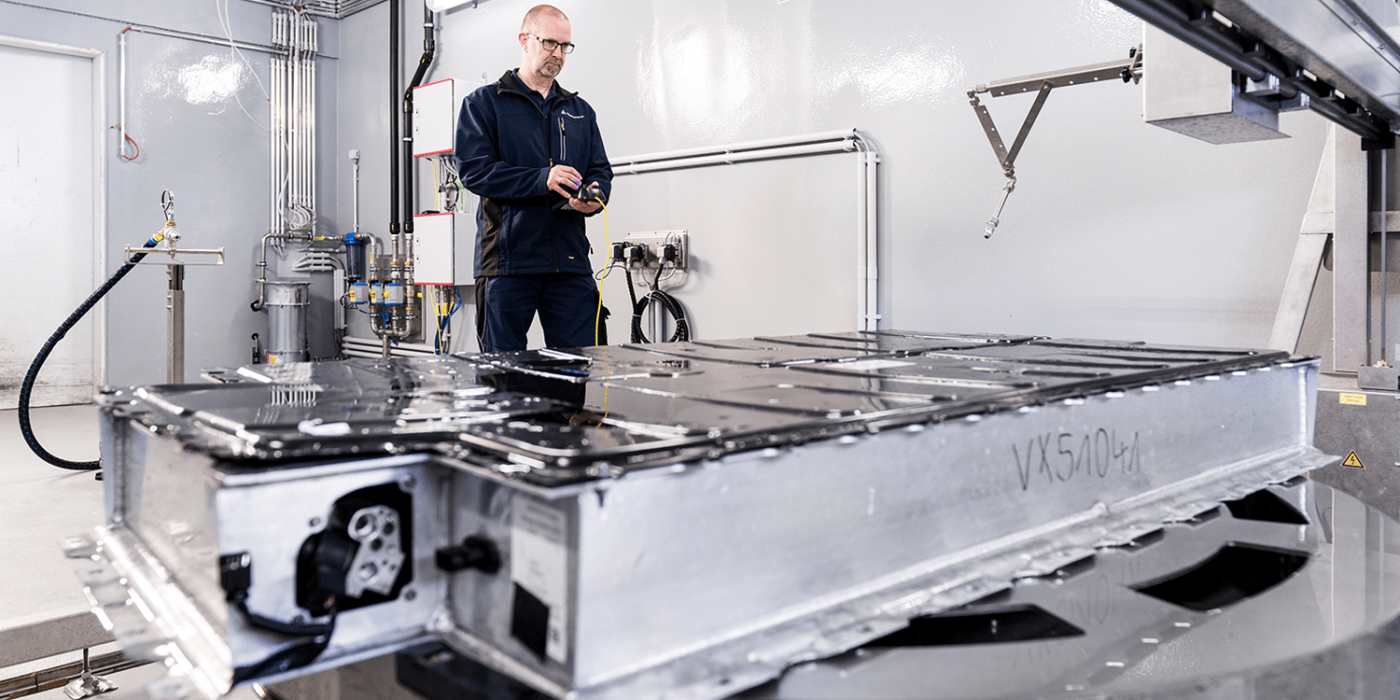

En la instalación se pueden probar baterías de tracción de hasta 800 kilogramos de peso. Las dimensiones máximas son 2,30 metros de largo, 1,60 metros de ancho y 40 centímetros de alto. Según la TÜV, el contenido energético de las baterías a ensayar puede ser de hasta 150 kWh. Con ello, la organización de pruebas se ve bien posicionada para las próximas generaciones de vehículos: en la mayoría de los vehículos, las baterías pesan entre 300 y 600 kilogramos.

No se trata de pruebas independientes de baterías en coches eléctricos usados, sino de homologación, es decir, de pruebas de tipo de vehículos de motor nuevos o, en este caso, de componentes de vehículos de motor nuevos. Las baterías instaladas en los nuevos modelos de vehículos deben cumplir diferentes normas de seguridad. Esto es precisamente lo que TÜV Rheinland quiere poder probar en sus instalaciones. En concreto, se trata de las normas internacionales GTR 20, UN 38.3 y LV 124, las estadounidenses SAE J 2224 y SAE J 2029, la ECE R100, esencial para la UE y Japón, la GB 38031 para China, la KMVSS para Corea del Sur y la AIS-048 para la India. La UN 38.3 mencionada anteriormente, por ejemplo, establece los requisitos para el transporte de baterías de tracción.

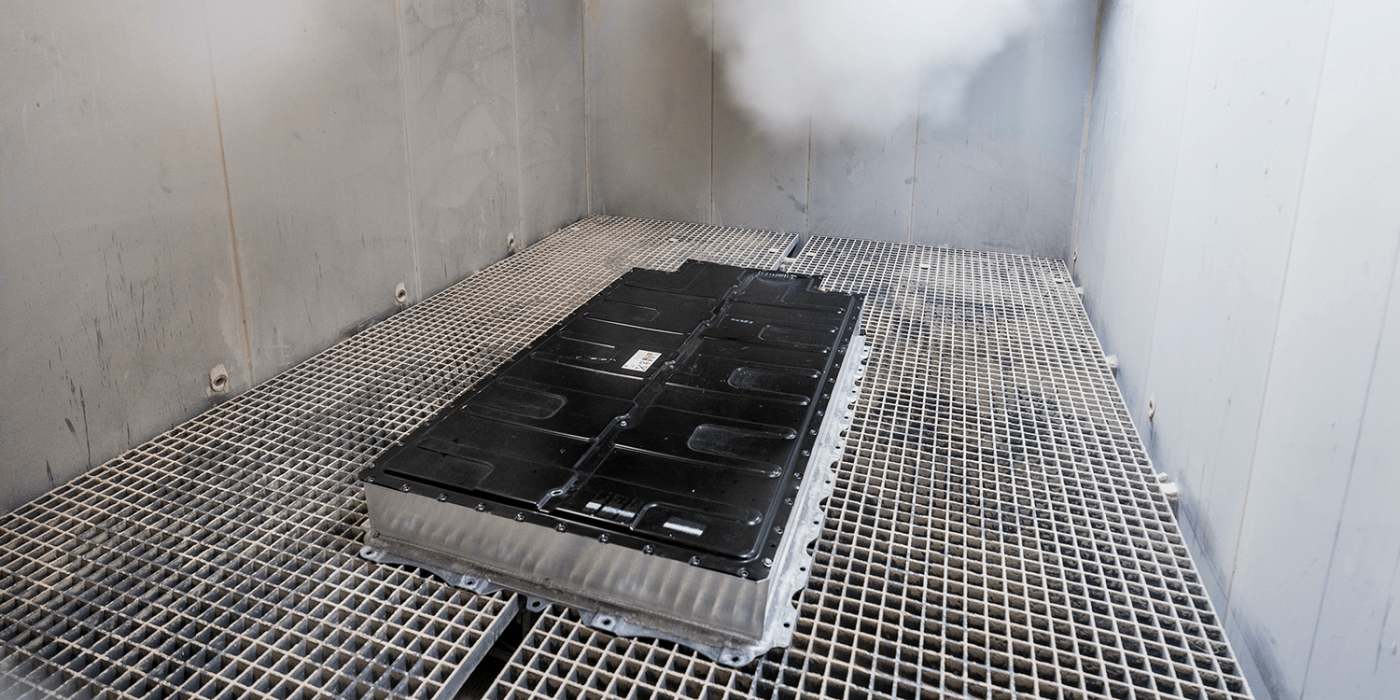

Búnker propio para pruebas de destrucción de baterías

Las pruebas abarcan la seguridad eléctrica y la fiabilidad, el rendimiento y las tensiones climáticas y medioambientales especiales. A continuación se llevan a cabo pruebas mecánicas y de durabilidad antes de pasar a las pruebas destructivas. Estas pruebas determinan los límites de carga eléctrica, térmica o mecánica de la pila.

Para poder realizar estas pruebas con precisión, durante los 18 meses de construcción se construyeron, por ejemplo, siete cámaras climáticas que pueden simular temperaturas de entre -60 y +90 grados centígrados y una humedad del diez al 95%.- También hay una cámara de corrosión salina, una cámara para pruebas de polvo, un agitador para simular vibraciones y choques, así como un banco de pruebas para agua de marea (cámara de pruebas según LV124). En uno de los 16 bancos de pruebas para baterías se pueden realizar las pruebas eléctricas así como la simulación de la vida útil. Las pruebas destructivas se llevan a cabo en una instalación especial de búnker. La instalación, que mide 8x7x8 metros, está diseñada para pruebas de caída, penetración de clavos, descarga excesiva y profunda, presión, aplastamiento y simulación de incendio.

Además de las pruebas de tipo, también es posible realizar pruebas de baterías prototipo, lo que debería apoyar el desarrollo, para que el producto de serie posterior cumpla exactamente esas normas. Este es exactamente el tipo de desarrollo que se está llevando a cabo a un ritmo rápido. "La dinámica en el campo de la electromovilidad es extremadamente alta. Los fabricantes están entrando en este mercado en auge con cada vez más modelos nuevos", afirma Michael Fübi, director general de TÜV Rheinland AG. "Nuestro objetivo es contribuir a que la electromovilidad sea segura y, al mismo tiempo, acompañar las innovaciones con el trabajo en nuestra nueva sede de Heerlen-Aachen".

"La innovación en el campo de las baterías para vehículos eléctricos se encuentra en un momento álgido, por lo que es importante contar con capacidades de ensayo independientes", afirma Achim Kampker, director de la cátedra de Ingeniería de Producción de Componentes de E-Movilidad (PEM) de la Universidad RWTH de Aquisgrán con motivo de la puesta en marcha del laboratorio. "Durabilidad y costes, uso y rendimiento de los materiales, autonomía y reciclabilidad: estos son aspectos centrales del desarrollo de las baterías. Los servicios de ensayo del nuevo centro de pruebas contribuyen a una mayor fiabilidad de las tecnologías, pero también a innovaciones comercializables."

Reportaje de Sebastian Schaal, Alemania.

Fuente: Información por correo electrónico

0 Comentarios