Batería de coche eléctrico en invierno: ¡Calefacción, por favor!

La mayoría de los conductores de coches eléctricos lo notan cada invierno: El rendimiento en las estaciones de carga rápida baja con las temperaturas. Christoph M. Schwarzer y los analistas de P3 Automotive han elaborado un informe detallado para ver cómo afecta el frío a las celdas de las baterías y qué significa esta sensibilidad.

* * *

La industria automovilística ha hecho una promesa: los coches eléctricos de batería, abreviados BEV por Battery Electric Vehicle (vehículo eléctrico de batería), deben ser capaces de cargarse cada vez más rápido. Cuanto mejor funcione, menos crítica será la autonomía real. Así es como el Hyundai Ioniq 5 nos puso eufóricos cuando se presentó. Basado en la plataforma E-GMP de 800 voltios, Hyundai afirmaba que no tardaría más de 18 minutos en llenar la batería del 10% al 80% de SOC. En el punto máximo, se prometían más de 200 kilovatios de potencia de carga. Sin embargo, durante la prueba en condiciones reales a finales de octubre, a veces sólo se podía recurrir a una cuarta parte de la curva de carga ideal. Diagnóstico: demasiado frío. Y el Hyundai no es ni mucho menos el único con este síntoma. De hecho, este comportamiento puede observarse en diversos grados en casi todos los BEV.

Nos pusimos a buscar hechos y encontramos a los expertos en baterías de P3 Automoción.

En concreto, P3 examinó los datos de comportamiento y rendimiento de las celdas de las baterías para investigar cómo se veían afectadas por el frío. Casi nadie conoce bien la química. ¿Queríamos aclarar qué les ocurre realmente a las células de las baterías a bajas temperaturas? ¿Qué efectos tiene la carga? ¿Y qué conclusiones se desprenden de ello: qué deben corregir y compensar los componentes antes mencionados si las celdas muestran malos datos de rendimiento en condiciones climáticas frías?

El precalentamiento a 20-30 grados es "esencial".

Conclusión: según el documento de P3, es "esencial" que los sistemas de baterías se precalienten automáticamente a bajas temperaturas antes de la carga rápida. La temperatura óptima de arranque se sitúa entre 20 y 30 grados centígrados, según P3. En cuanto se inicia un proceso de carga, la célula de una batería se calienta. Si está helada, por ejemplo, a cero grados Celsius, tiene una resistencia interna muy alta, y gran parte de la potencia de carga se escapa en forma de calor, necesario para llevar la célula a la temperatura de carga.

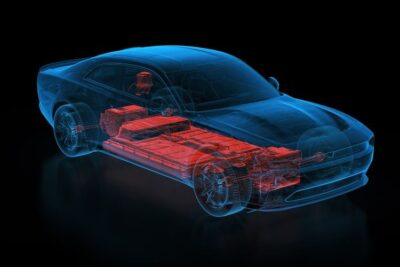

En los vehículos eléctricos, la máxima potencia de carga depende de la perfecta interacción de todos los componentes del sistema de baterías: Las celdas de la batería y su composición química, el sistema de control de la temperatura para enfriar y calentar las celdas de la batería, la carcasa de la batería para aislarla del calor y el frío, el sistema de gestión de la batería como unidad de control central para controlar el rendimiento durante la carga y la descarga, y la interfaz del vehículo para optimizar la estrategia operativa de recuperación, preacondicionamiento y otras funciones.

Si está demasiado fría, inhibe el rendimiento de carga inicial, un déficit que no se puede compensar en el transcurso. A la inversa, la batería se calienta cuando absorbe energía eléctrica, por lo que el sistema de control de la temperatura del vehículo debe enfriar activamente las baterías incluso en los días calurosos, ya que las baterías envejecen más rápido a más de 45 grados centígrados.

En ambos casos, fuera de la ventana de temperatura ideal (20-30 grados), la potencia de carga se reduce para proteger el sistema de baterías del envejecimiento y el desgaste, lo que en la jerga técnica se denomina derating.

La gestión térmica eficaz y el preacondicionamiento del sistema de baterías a bajas temperaturas es un requisito previo para un rendimiento ideal en la estación de recarga rápida y, posteriormente, para el bienestar de los usuarios.

El preacondicionamiento es crucial para la durabilidad.

Al menos igual de importante, y éste es el segundo resultado elemental de la investigación de P3, es el precalentamiento para la resistencia cíclica de la batería: una célula no templada envejece cuatro veces (!) más rápido durante los ciclos de carga y descarga a menos de cinco grados centígrados que una que se carga y descarga a alta temperatura. Este es el resultado del llamado chapado de litio, es decir, la deposición de litio metálico en el electrodo negativo. Como resultado del chapado, los iones de litio ya no están disponibles para el transporte de carga y descarga, lo que, según P3, puede provocar una "reducción de la capacidad del 50% o superior y una reducción exponencial de la vida útil". Además, a medida que aumenta el chapado de litio, pueden formarse las llamadas dendritas, que aumentan el riesgo de cortocircuito y de incendio.

La excelente batería cuida de sí misma. Esta idea no es nueva. Sin embargo, cada vez está más claro lo importante que es, a temperaturas extremas, combinar una planificación perfecta de la ruta con un preacondicionamiento automático y una gestión suave de la batería por un lado -es decir, el software- y el hardware necesario por otro.

He aquí varios ejemplos concretos: El modelo original del planificador de rutas con preacondicionamiento fue Tesla. Entretanto, fabricantes como BMW, Mercedes y Porsche han seguido su ejemplo, y Hyundai también ha anunciado una revisión del Ioniq 5. Toyota, por su parte, informa de que el SUV bZ4X (pronunciado "bee zee four cross") contará de serie con una bomba de calor para "poner a temperatura la batería de alto voltaje", y no principalmente para reducir el consumo al calentar el interior. Por su experiencia con los coches híbridos, Japón probablemente sabe mejor de lo que le gustaría admitir al mundo exterior cómo controlar los sistemas de baterías de forma fiable.

Por desgracia, es evidente que el software y el hardware elaborados cuestan dinero, lo que se traduce en una menor oferta en los segmentos de vehículos de menor precio. En otras palabras, exactamente donde el coste de la batería duele más de todos modos, y donde no es posible construir un generoso amortiguador bruto sobre la capacidad neta precisamente por estas razones de coste. Hay motivos para temer que la practicidad y la durabilidad se resientan en estos segmentos.

Volvamos al documento P3 y al principal hallazgo científico:

- El la resistencia interna de las células aumenta en condiciones de frío. La movilidad de los iones de litio disminuye y la potencia suministrada baja. El aumento de la viscosidad del electrolito en frío intensifica este efecto.

- En condiciones de frío, la capacidad de almacenamiento de energía disminuye en un 30%. o más. El transporte de carga se reduce a bajas temperaturas, también debido a las propiedades del electrolito. Las células LFP se ven especialmente afectadas por el frío extremo.

- El revestimiento de litio, véase más arriba, es desastroso para la durabilidad cíclica de las células. Debe evitarse la carga (rápida) en condiciones de frío. Los coches eléctricos que están en constante movimiento, como los taxis, tienen en consecuencia una mayor esperanza de vida que los maltratados por el mal uso. Corresponde a los fabricantes limitar adicionalmente la potencia de carga en condiciones de frío.

- Las células LFP se cargan más lentamente que las células NCM o NCA. Las pilas NCA podían cargarse hasta el 90% 31 minutos más rápido que las que tenían LFP en el electrodo positivo en una prueba aleatoria. La causa, sin embargo, no es el material del cátodo en sí. P3 cita como motivo la estructura unidimensional en lugar de bidimensional y el grosor de la capa en los electrodos de las células LFP. En principio, afirma que para todas las químicas de las células, las propiedades de el electrolito, así como el electrodo negativo (ánodo), son el factor decisivo por el comportamiento en frío y no el material del cátodo.

Conclusión: Para no desanimar a los conductores de coches eléctricos, la industria debe instalar un planificador de rutas con preacondicionamiento automático del sistema de baterías incluso en los BEV de menor precio. Es la única forma de recorrer cómodamente distancias más largas sin dañar la batería en temperaturas frías. Esto significa algo más que software, porque la calefacción y la refrigeración activas aún no son un estándar en muchos BEV de bajo precio. Este hardware es también el requisito previo para garantizar la durabilidad de las celdas de la batería. Si todo esto no se combina, la propia reputación de la e-movilidad se resentirá.

Reportaje de Christoph M. Schwarzer, Alemania.

p3-group.com (Papel)

2 Comentarios