Blackstone inicia la producción en serie de pilas impresas en 3D

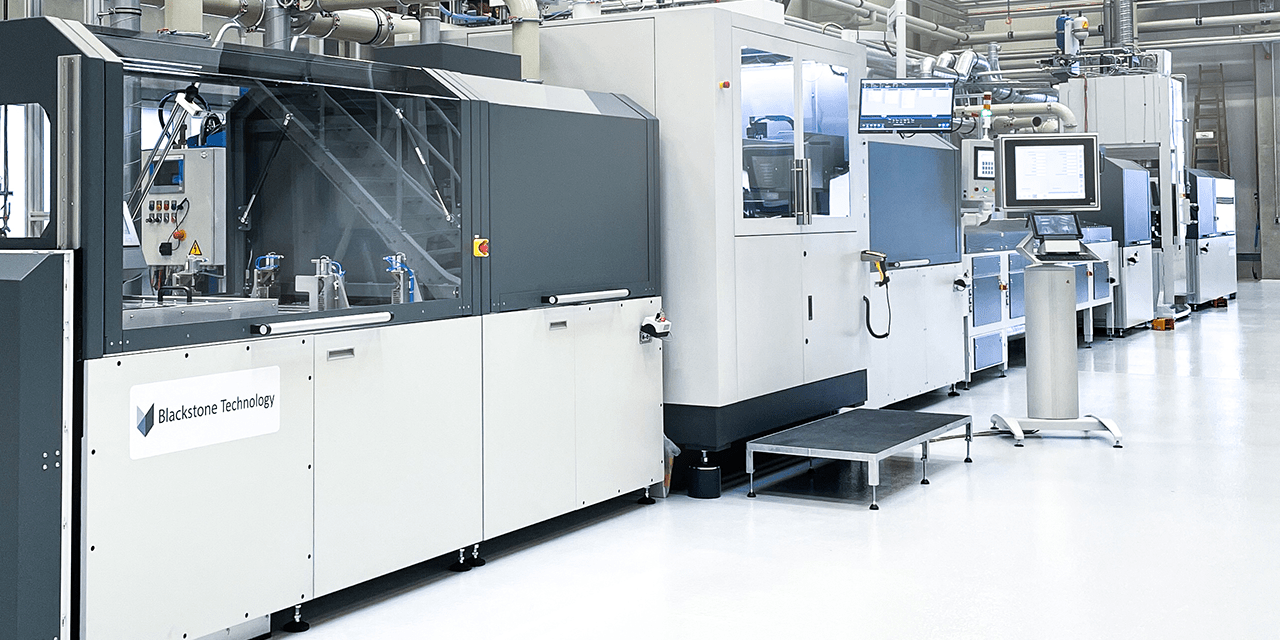

Blackstone Resources presentó su proceso de fabricación de baterías de iones de litio a partir de la impresora 3D en un acto celebrado en su planta de Döbeln (Sajonia). En el marco del acto también se puso en marcha la instalación para la producción en serie.

El acto y la producción tienen lugar en Blackstone Technology, la filial alemana del holding suizo Blackstone Resources AG. Sin embargo, debido a la situación de Corona, la conferencia de prensa tuvo que retransmitirse por Internet.

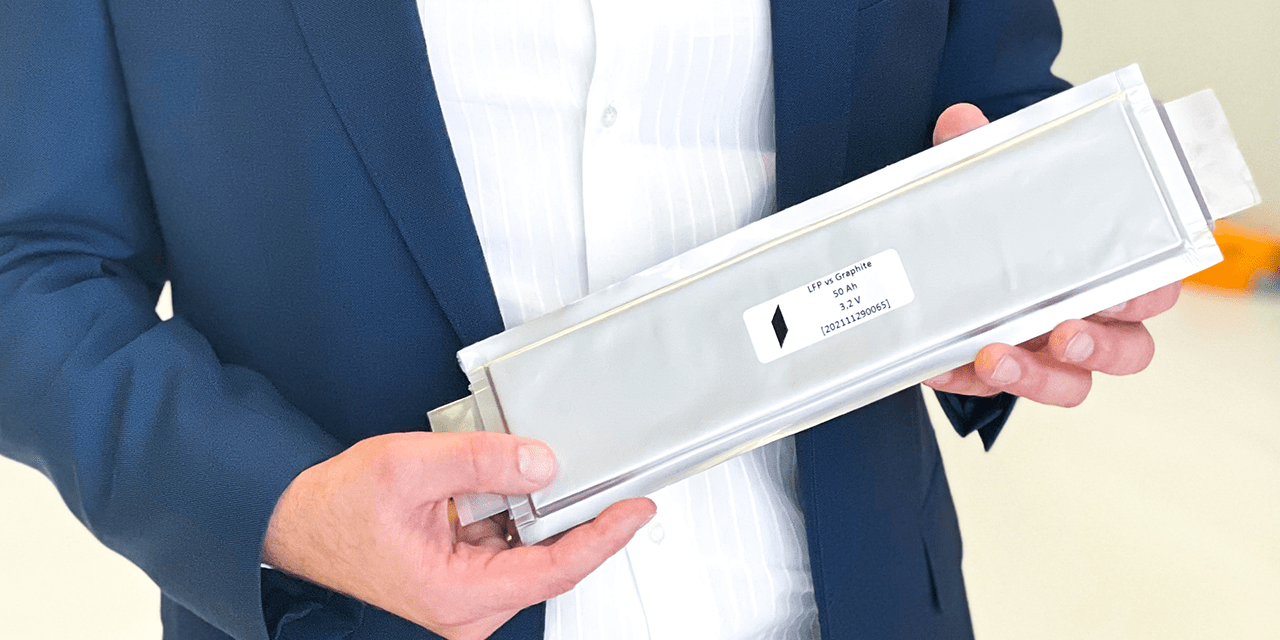

Blackstone presentó en detalle sus células LFP, anunciadas en febrero. Utilizando el material catódico de IBU-Tec en Weimar, las células LFP se fabrican ahora en Döbeln, en el distrito de Sajonia Central, mediante un nuevo proceso de impresión en 3D. Según la empresa, esto permite que las capas de almacenamiento de energía de las celdas de la batería sean más gruesas, lo que debería aumentar la densidad energética en un 20% - Blackstone llama a esto "Tecnología de Capas Gruesas". En concreto, Blackstone anunció 220 Wh/kg. En comparación, se dice que las baterías blade del fabricante chino BYD, que se consideran células LFP tecnológicamente avanzadas, llegan a los 166 Wh/kg a nivel de célula.

Blackstone afirma además que el tamaño de las células puede adaptarse de forma flexible a los requisitos del cliente con el proceso: un fabricante de automóviles con un paquete de baterías instalado en los bajos tiene aquí requisitos diferentes que el fabricante de un autobús eléctrico que monta las baterías en el techo del vehículo. Blackstone cifra el ahorro de espacio en un 15% y el de material en 20 euros/kWh. Y el consumo de energía en la producción es un 23% menor. Aunque Blackstone está empezando con células LFP y NMC, la tecnología debería ser aplicable a todas las químicas de células. Blackstone también quiere poder imprimir pilas de estado sólido: con la tecnología de estado sólido, la densidad energética debería aumentar otro 70%.

Pilas por segundo

Ulrich Ernst, fundador y consejero delegado de Blackstone Resources, califica las baterías impresas en 3D de "cambio de juego". "Nos permite lograr un aumento del 20% en la densidad energética de nuestros portadores de carga al tiempo que reducimos drásticamente los impactos relevantes para el medio ambiente", afirma Ernst. "El proceso patentado se basa en un procedimiento ecológico, puramente acuoso, y reduce los materiales de desecho en un 50%. De este modo, estamos haciendo una contribución importante y sostenible al cambio en el transporte y en la lucha contra el cambio climático."

Durante el evento, no sólo se presentó la célula, sino que también se inició la producción en serie del electrodo. El sitio objetivo de capacidad de producción de 500 MWh se alcanzará en la planta ya el año que viene. El objetivo a largo plazo es producir células de batería cada segundo, afirma Holger Gritzka, director general de Blackstone Technology. La visión: "Con un único parque de máquinas, imprimimos pilas de diferentes formas, diferentes electrodos y materiales electrolíticos de forma rápida y rentable a gran escala".

Actualmente, en Döbeln trabajan 14 personas, con planes de ampliar la plantilla a 38 empleados el año que viene. La filial alemana Blackstone Technology construyó la planta de producción en un edificio ya existente para ahorrar tiempo. Según Gritzka, el inmueble no sólo le convenció por su tamaño adecuado y su estado como nuevo, sino también por su ubicación: ciudades como Leipzig, Chemnitz y Dresde se encuentran a una distancia similar, lo que debería simplificar la búsqueda de empleados cualificados.

Por cierto, el hecho de que el inicio de la producción anunciado para febrero no pudo mantenerse en verano no se debió a los empleados, sino, como era de esperar, a la pandemia de Corona: la planta de producción sólo pudo terminarse después de un retraso de tres meses debido a problemas y restricciones en las entregas.

En el evento virtual no sólo aparecieron representantes de Blackstone, sino también socios como Robert Orten, de Orten Electric Trucks, Thomas Sautter, de Voith, Benjamin Friedirch, de Ecovolta, y Michael Roscher, de Liovolt. "El siguiente paso es ahora desarrollar un sistema de baterías con nuestro socio Ecovolta, y con Voith SE y Orten Electric Trucks aspiramos a un proyecto para equipar e-buses electrificados con nuestra tecnología de baterías", afirma Serhat Yilmaz, CMO de Blackstone Resources.

Planes de expansión dentro de Alemania y en todo el mundo

Además, Blackstone ya está trabajando con su socio Liovolt en otro desarrollo: una batería bipolar. Se trata de baterías de iones de litio formadas por electrodos apilados conectados en serie, que están diseñadas para ser bipolares. "Esto significa que los materiales activos para el cátodo y, por otro lado, los materiales activos para el ánodo se colocan en un soporte de electrodo común", explica Yilmaz.

En perspectiva, la producción se ampliará más allá de los 500 MWh de la primera fase: en su presentación, Gritzka habló también de la producción a pequeña escala. La segunda fase tendrá una capacidad de cinco GWh al año y también se construirá en Alemania. Entonces, además de las células de bolsa, también se producirán células prismáticas. La fase III, una célula para automóviles con "más de 10 GWh/año", se llevará a cabo mediante una ampliación en Alemania y una expansión mundial. Sin embargo, Gritzka no dio un calendario para las fases II y III.

Fuente: Comunicado de prensa por correo electrónico

Reportaje de Sebastian Schaal, Alemania.

1 Comentario