VWGC pone en marcha una planta piloto de reciclaje de pilas

La división de Componentes del Grupo VW ha puesto en marcha una planta piloto de reciclaje de baterías en Salzgitter. Con la planta, que será escalable a mayores capacidades, Volkswagen quiere recuperar valiosas materias primas y utilizarlas en nuevas baterías.

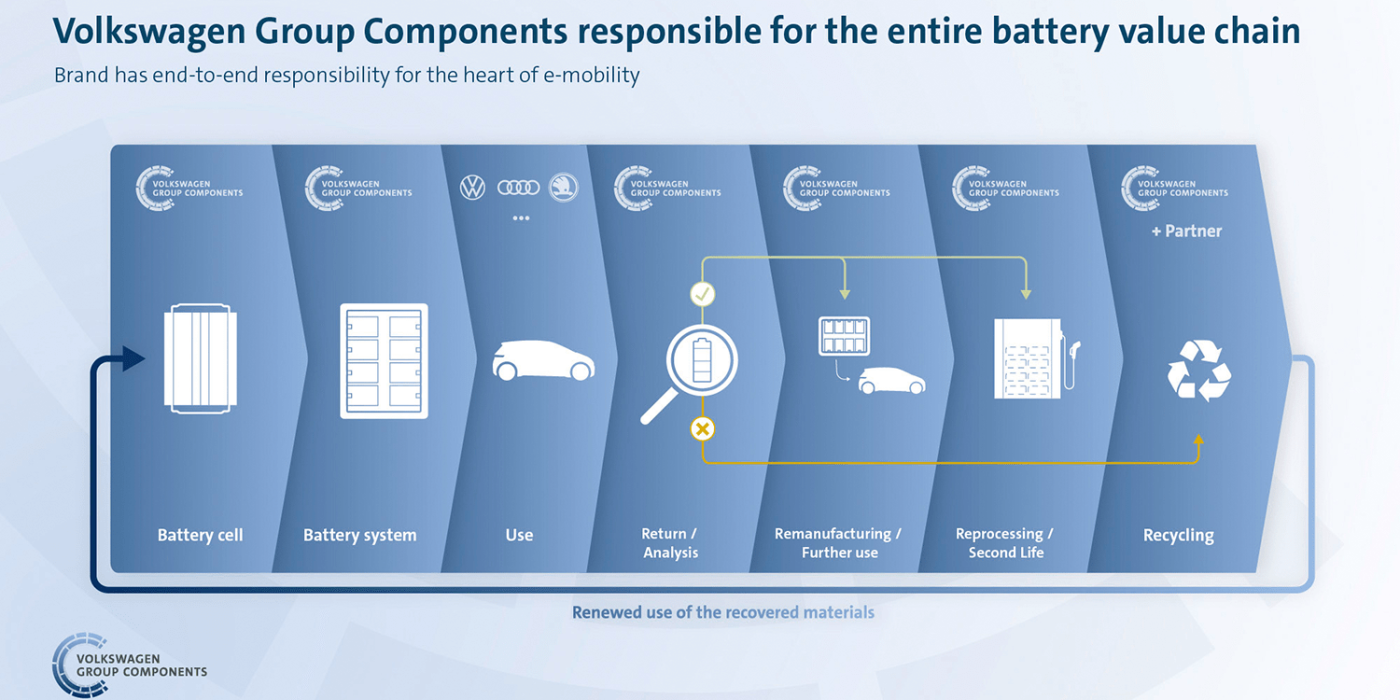

Según VWGC, con el inicio de la operación piloto, el grupo da "otro paso comprometido hacia la responsabilidad sostenible de principio a fin de toda la cadena de valor de la batería del vehículo eléctrico". A pesar de la redacción genérica de las relaciones públicas, la empresa también aportó datos concretos sobre sus planes: se recuperan materias primas valiosas como el litio, el níquel, el manganeso y el cobalto en un ciclo cerrado con una "tasa de reciclaje de más del 90% en el futuro". También se reciclarán el aluminio, el cobre y los plásticos.

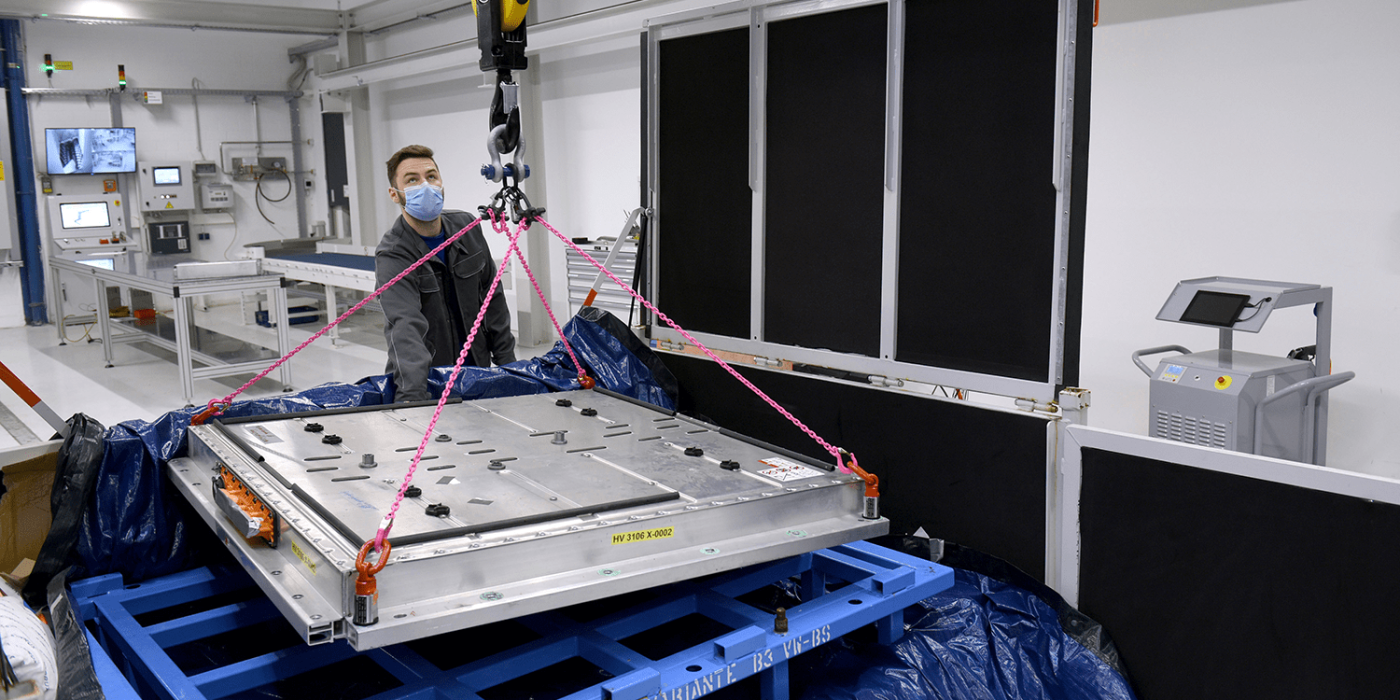

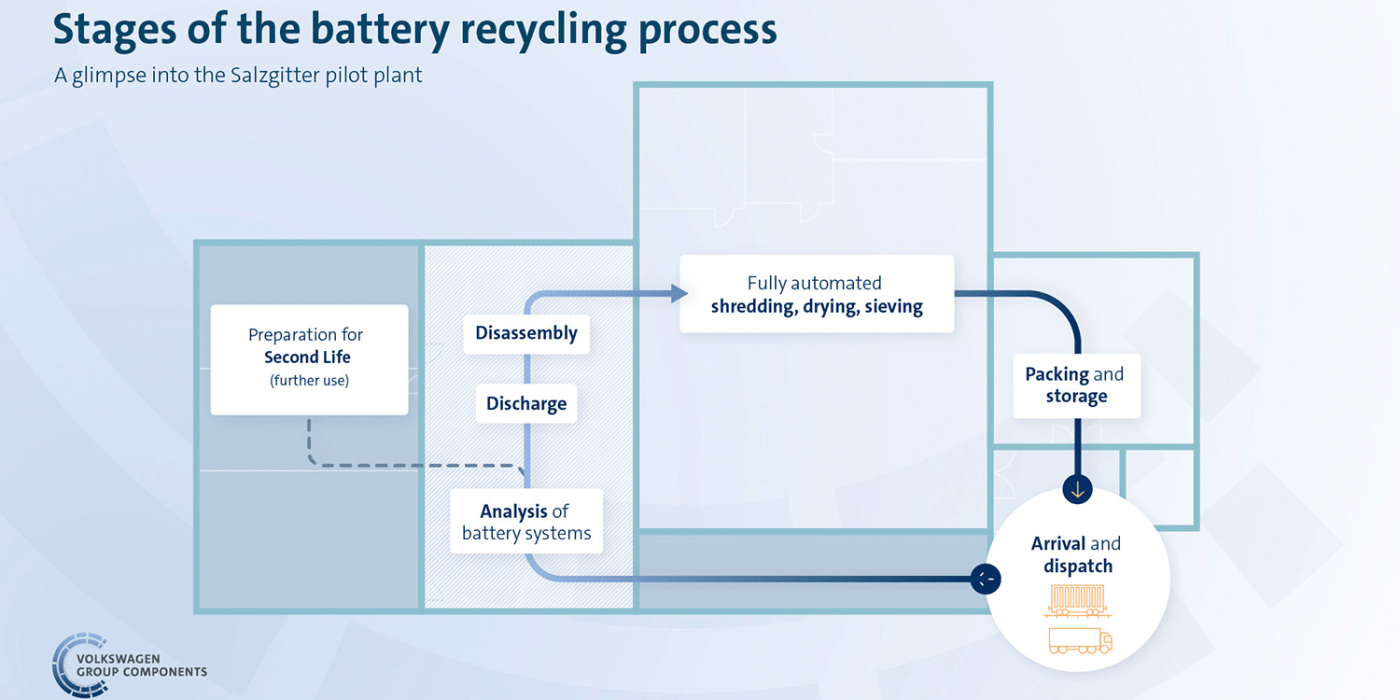

Según VW, la planta piloto está diseñada actualmente para una capacidad de 3.600 sistemas de baterías al año (o unas 1.500 toneladas) porque aún no hay suficientes baterías que merezcan ser recicladas. Sólo se reciclan allí las baterías que ya no son aptas para aplicaciones de segunda vida: VWGC menciona aquí, por ejemplo, sus columnas flexibles de carga rápida o los robots de carga móvil. "No se esperan mayores volúmenes de devolución de baterías hasta finales de la década de 2020 como muy pronto", afirma Volkswagen en el comunicado. Por ello, han diseñado la planta para que pueda "escalarse para manejar mayores cantidades a medida que el proceso se optimiza de forma consistente".

"Sólo a medio o largo plazo empezaremos a reincorporar los materiales a la fabricación de nuevos productos", declaró Thomas Schmall, miembro del Consejo Ejecutivo del Grupo y responsable de VWGC, en un acto en línea con motivo de la inauguración de la planta piloto. "Aun así, es importante que nos ocupemos de estos temas con antelación. Si no hubiéramos invertido en la producción de máquinas eléctricas en Kassel hace diez años, hoy no podríamos fabricar motores eléctricos para la MEB en esta medida y con esta calidad."

Las baterías que se reciclarán en la puesta en marcha de la planta costarán unos seis millones de euros y procederán del grupo. "Llevamos un año y medio hablando con todas las marcas del Grupo y hemos recogido y almacenado las baterías de sus vehículos de prueba y de preproducción", dijo Schmall. "También estamos reciclando células prototipo de nuestra producción de células piloto en Salzgitter. Esto nos permitirá utilizar bien la planta este año".

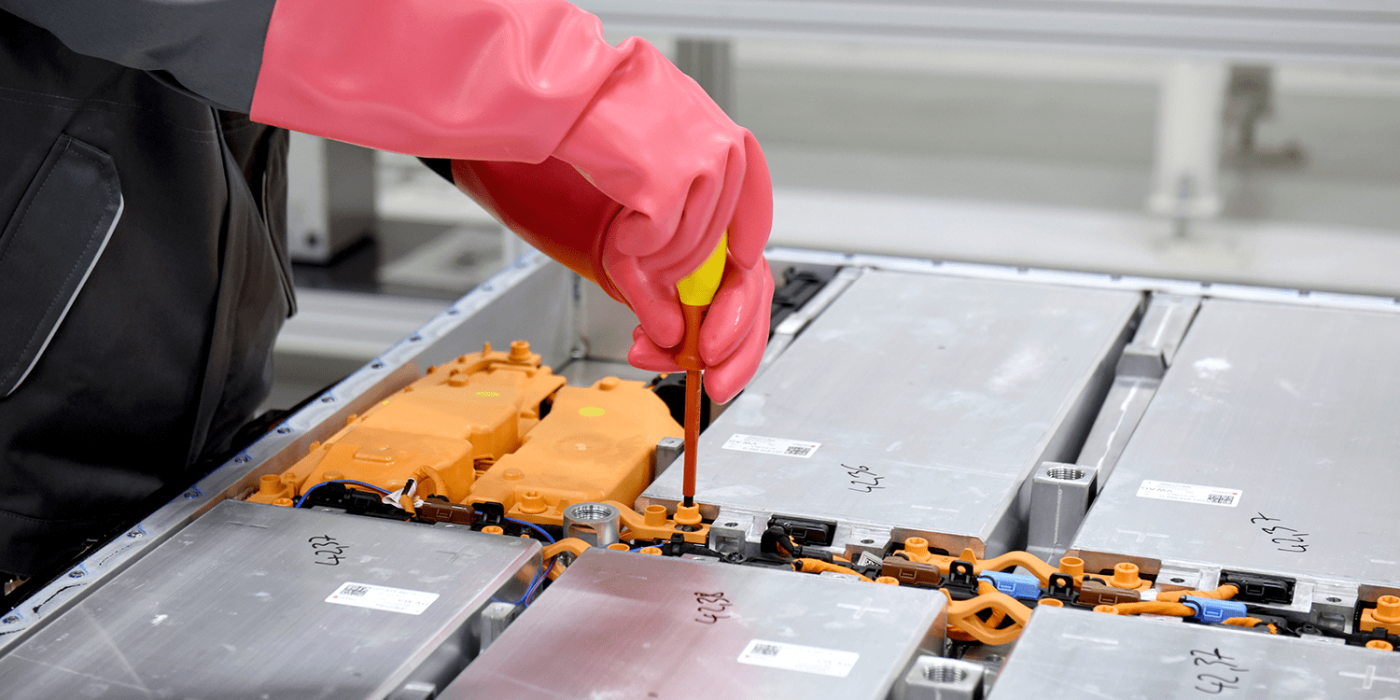

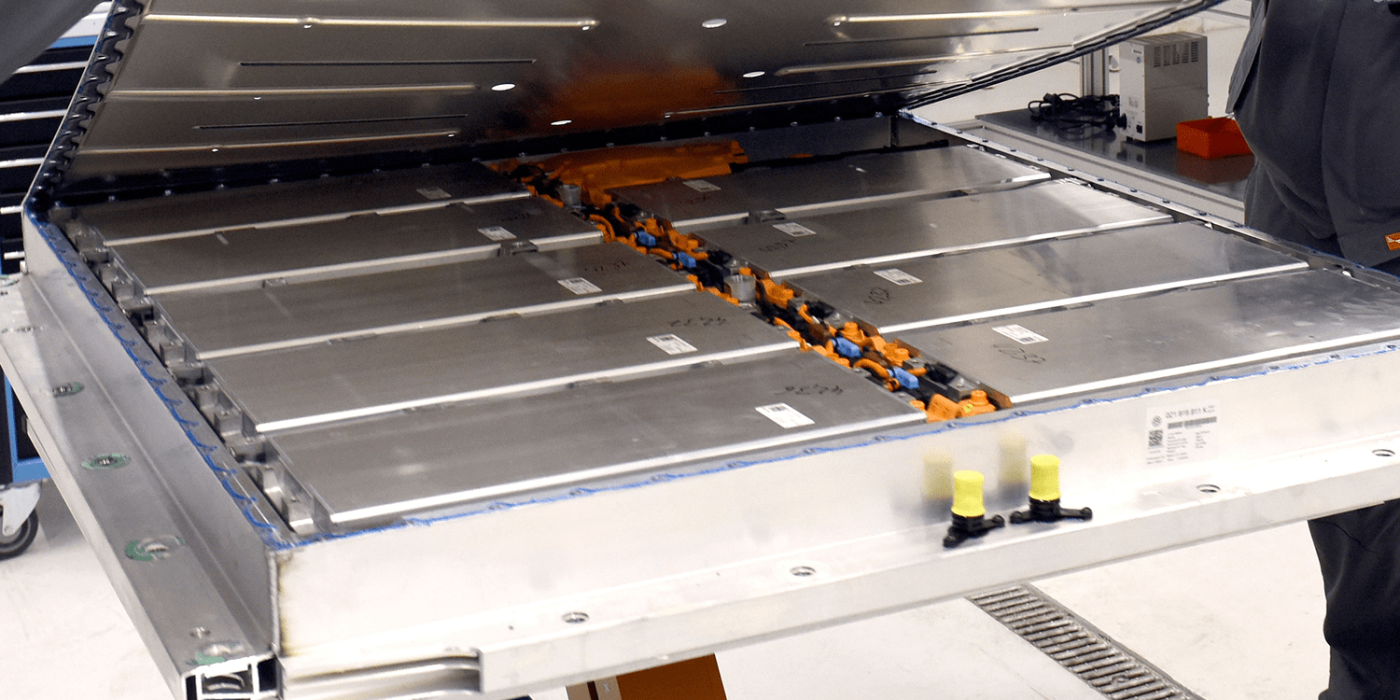

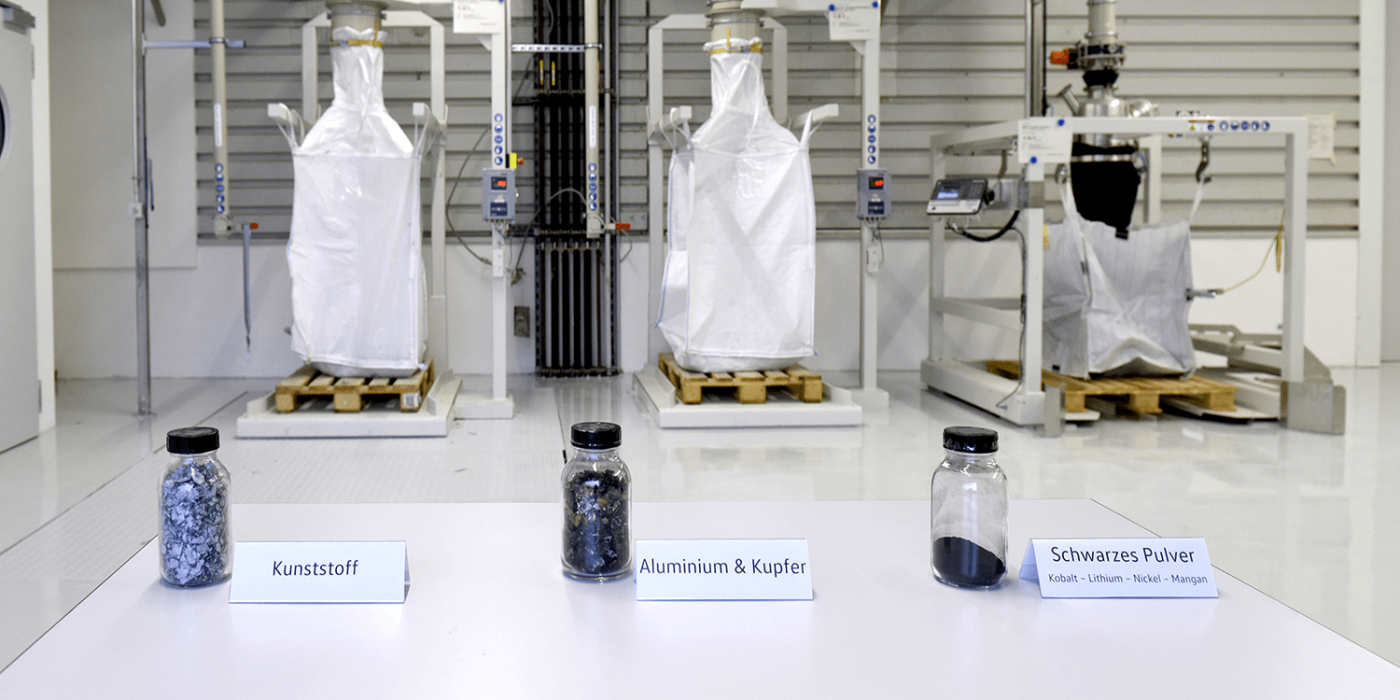

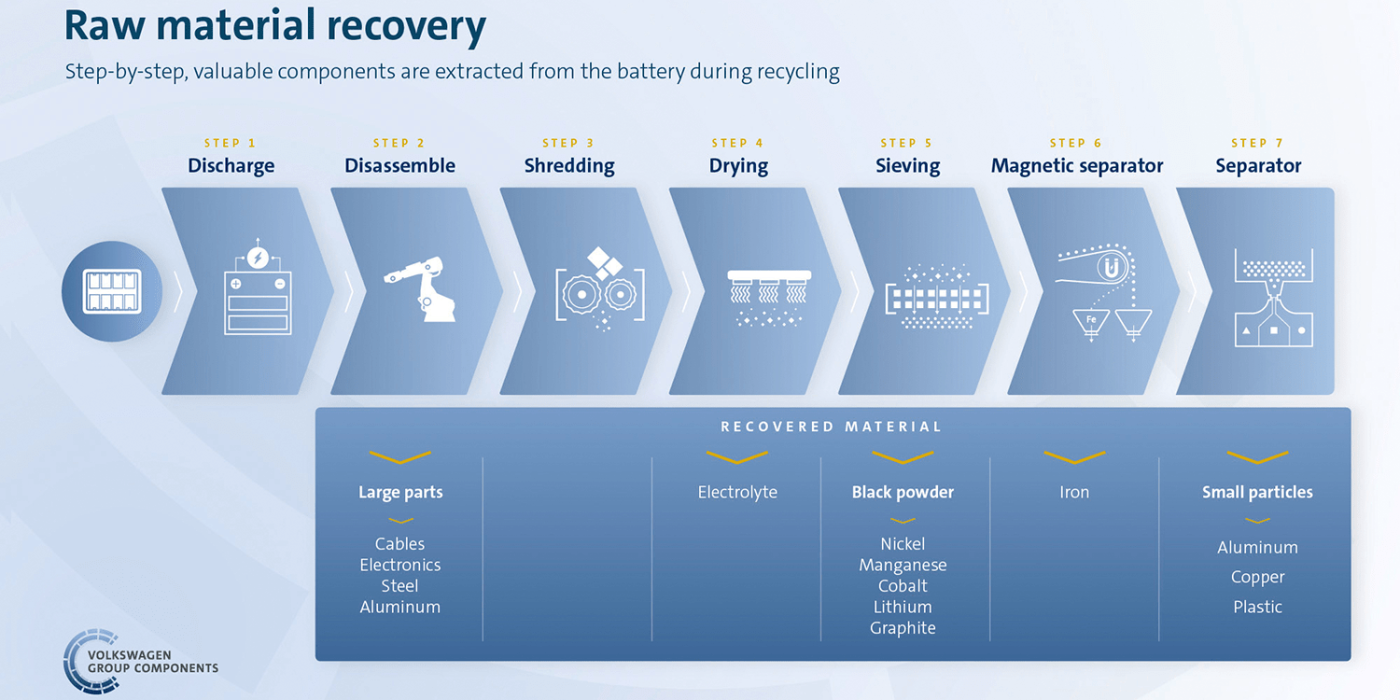

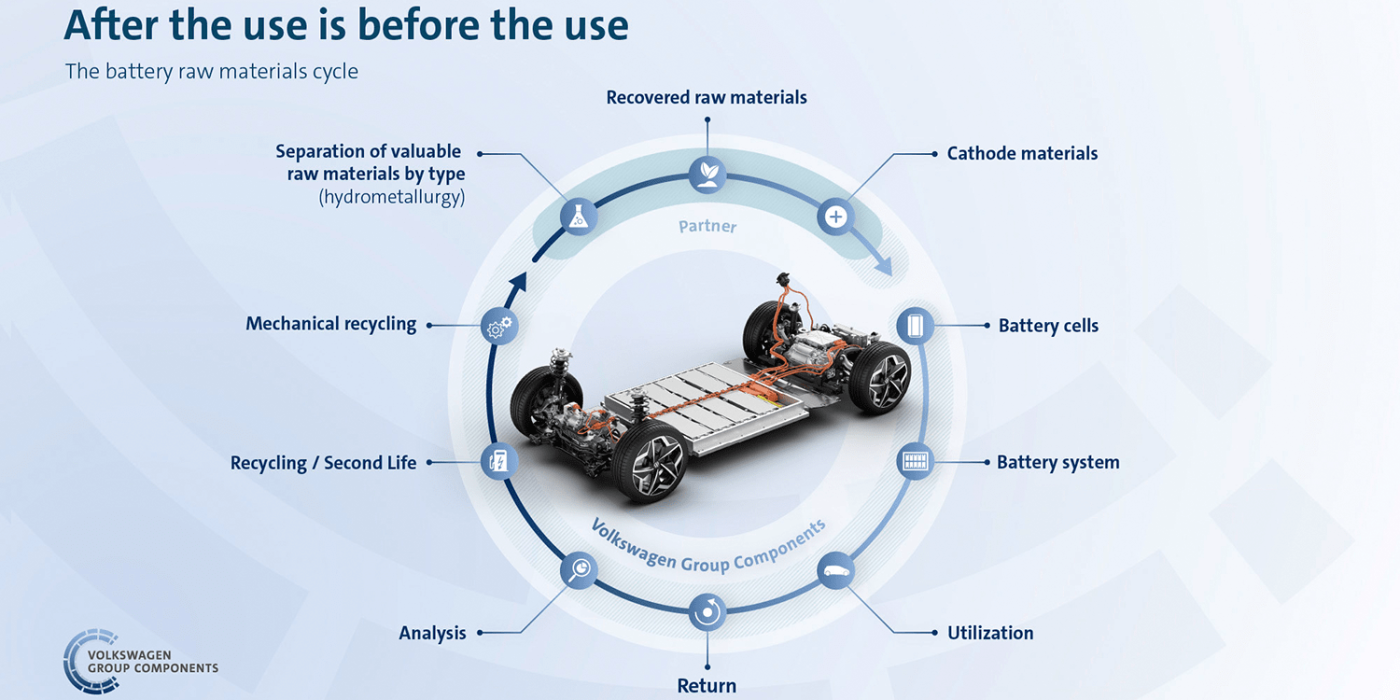

VWGC no cubre todos los pasos en la propia planta de Salzgitter; empresas asociadas llevan a cabo algunos procesos. Tras la inspección de entrada para el uso de segunda vida, las baterías se descargan en profundidad y se desmontan. A continuación, las piezas individuales se muelen en granulado y se funden en un proceso que no consume mucha energía. El aluminio, el cobre, los plásticos y el "polvo negro" pueden recuperarse entonces del granulado seco (para recuperar el electrolito). Este polvo contiene, entre otras cosas, litio, níquel, manganeso y cobalto, así como grafito.

A continuación, el "polvo negro" es procesado por "socios especializados" en un proceso denominado hidrometalúrgico -es decir, con el uso de agua y productos químicos- para preparar las distintas materias primas.

Nueve kilos de cobalto, ocho kilos de litio

Con los procesos pirometálicos anteriores, que fundían los materiales de las pilas, sólo se podía recuperar hasta ahora alrededor del 50% de los materiales; en este caso, la atención se centraba en el níquel y el cobalto.

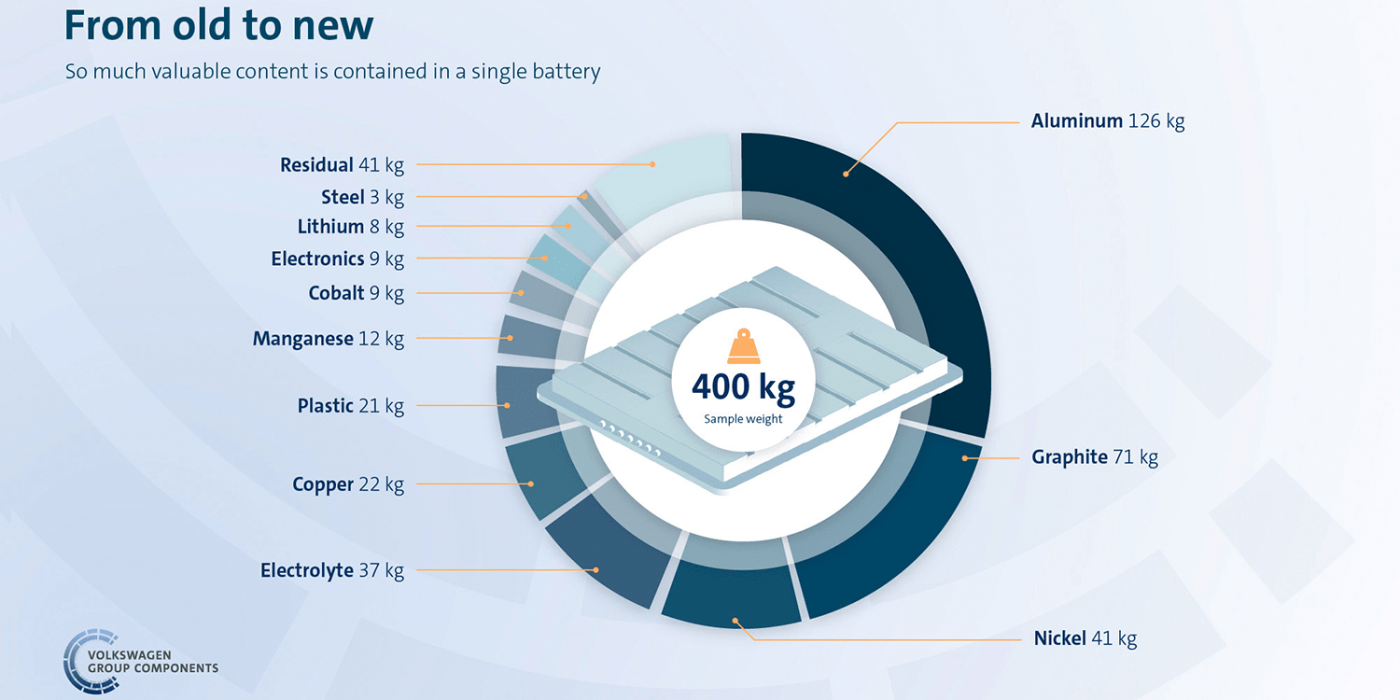

La lista de materiales que pueden recuperarse en el proceso hidrometalúrgico es mucho más larga. Durante la presentación, VW también menciona las cantidades individuales de los materiales utilizados. La batería de 62 kWh de la MEB (con un peso total de 400 kilogramos) contiene unos 126 kilogramos de aluminio (principalmente en la carcasa), 71 kilogramos de grafito y 22 kilogramos de cobre. Wolfsburg da los pesos de los materiales cruciales del cátodo utilizados como 12 kilogramos de manganeso, 9 kilogramos de cobalto y 8 kilogramos de litio.

"Como consecuencia, los componentes esenciales de las pilas viejas pueden utilizarse para producir nuevo material de cátodo", afirma Mark Möller, Jefe de la Unidad de Negocio de Desarrollo Técnico y E-Movilidad. "Gracias a la investigación, sabemos que las materias primas recicladas para baterías son tan eficientes como las nuevas. En el futuro, tenemos la intención de apoyar nuestra producción de pilas con el material que recuperemos. Dado que la demanda de baterías y de las materias primas relacionadas aumentará drásticamente, podemos dar un buen uso a cada gramo de material reciclado."

1,3 toneladas menos de CO2 con material reciclado

Pero aún no todos los materiales pueden utilizarse directamente en baterías nuevas. El grafito recuperado no tiene la calidad necesaria para las baterías nuevas, afirma VW. Y componentes como el electrolito seco no pueden reutilizarse como electrolito, sino para otros usos de la industria química.

Para una batería de 62 kWh (comercializada en el ID.3 con sus 58 kWh netos), Volkswagen Group Components cifra el ahorro de CO2 en unas 1,3 toneladas si los cátodos se fabrican con material reciclado y con electricidad verde.

Además de su planta, la empresa también está estudiando la posibilidad de cooperar con otras empresas de reciclaje, dijo Möller. "No pretendemos reciclar nosotros mismos todas las pilas del mundo. Pero los socios deben seguir procesos similares a los nuestros".

Con información de Sebastian Schaal, Alemania.

0 Comentarios